電火花刻傷在無損檢測技術中的應用

2017-7-11 來源:北京理工大學 作者: 張衛民,邱忠超,秦峰,李宇峰

摘要:基于電火花刻傷的原理研制出新一代刻傷設備———DYBH-NEN-Ⅱ型數控電火花刻傷機,描述了新型電火花刻傷機的結構特點和工作原理。通過對平板試件與圓管試件進行人工刻傷,驗證該設備的加工試驗效果。結果表明:DYBH-NEN-Ⅱ型數控電火花刻傷機性能先進,能滿足刻蝕微小傷型的需求,且技術成熟、加工性能穩定,可以滿足于航空、核電、鐵路、壓力容器等行業的檢測需求。

關鍵詞:電火花刻傷;人工缺陷;DYBH-NEN-Ⅱ型數控電火花刻傷機;圓管刻傷

在無損檢測技術領域,標準試塊的制作十分重要。因為超聲、渦流等儀器的檢測靈敏度和精度等技術指標,必須通過標準試塊的缺陷進行標定。標準人工缺陷的加工方式主要有機械加工式、化學腐蝕式和電火花加工式。機械加工一般指精密機床加工,制作比較方便,但它對微小缺陷難以保證精度,成品率低;化學腐蝕是利用腐蝕的時間長短來控制缺陷深淺,難以達到較低的粗糙度;電火花加工則能適應微小缺陷形狀加工,在微小缺陷檢測技術研究中應用廣泛[1]。刻傷技術的研究,為標準缺陷的制作提供了實際技術手段。一些無損檢測方法如超聲檢測等,通常采用圓孔當量尺寸計算的方法評定誤差[2],但這種方法存在下列問題。第一,實際工程結構的損傷檢測,特別是疲勞損傷的檢測,還是以和槽型傷相近似的裂紋缺陷為主,用圓孔代替槽型傷,在超聲檢測中存在聲學反射機制不一致等諸多問題,盡管電火花小孔機容易加工尺寸和形狀精確的微小圓孔,但實際檢測時,會存在較大誤差;第二,現有一些重要零件如飛機葉片等,由于此前技術手段限制,規定的缺陷標準過于寬泛,難以適應高溫、高載、高速的技術要求。隨著現代工業技術的發展,對微小缺陷的檢測能力要求不斷提升,以便早期發現缺陷,將裂紋等缺陷消滅于萌芽狀態中。事實上,對于一些重要零件,尤其是航空產品,是不允許有裂紋等缺陷出現的,只要發現超標缺陷,即可判廢。此外尚有激光微刻等技術手段可以實現微小槽型缺陷的制作,但由于多種因素影響,加工出的缺陷類型重復度差,幾何精度難以準確評價,因而在無損檢測技術領域,激光加工等技術加工的缺陷并不適用,一致公認的還是電火花刻傷技術的應用。

電火花刻傷技術是利用電火花高溫蝕刻效應制作標準人工缺陷,是電火花加工技術在無損檢測技術領域的拓展。在加工電極精度較好的情況下,人工缺陷的尺寸和幾何形狀精度能得到較好保證,且重復度較高,可以精確制作出寬度為0.08~0.1mm 的槽型缺陷,而此范圍的槽型缺陷在無損檢測技術領域屬于公認的微小傷型,符合國際上包括美國在內的各種檢測標準,尺度更小的標準缺陷目前尚無可靠加工制備方法。盡管電火花刻傷技術比較成熟,華中數控等很多企業都有類似產品,但在無損檢測技術領域,還有進一步推廣應用的潛力,同時在設備研制方面還有繼續豐富其功能的可能。

1.新型電火花刻傷機結構性能分析

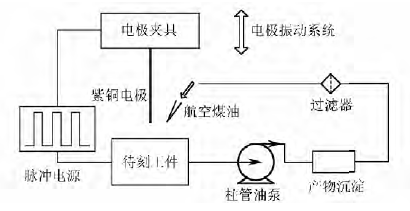

DYBH-NEN-Ⅱ 型數控電火花刻傷機是由北京理工大學和北京德源博匯科技有限公司聯合研制的新一代刻傷設備。該設備主要包括電極進給、振動系統、脈沖電源、供油冷卻系統四大部,蝕刻裝置電路部分核心器件采用增強型場效應管[3],由555芯片控制產生的脈沖信號加于場效應管門極對直流電壓進行斬波得到需要的脈沖電壓,機械部分利用交流線圈勵磁使起振塊以交流頻率起振,產生的振動由杠桿原理傳遞到安裝有紫銅片電極的電極夾具上,進而得到紫銅電極的規律振動,以防止蝕刻加工過程中產生短路現象。蝕刻裝置電路部分是在脈沖信號發生經典電路的基礎上改進得到的,機械結構簡單,通過微調與粗調配合的調節方案使得加工進給功能經濟實用。該微缺陷脈沖電蝕刻裝置具有小型化的特點,能耗較低且加工效率高,加工操作簡單方便,滿足了標準微缺陷的加工要求。設備可以完成的主要功能及技術參數為輸入電壓:AC220V +20%,50~60 Hz;輸入電流:0.1~3A;輸出脈沖電壓:90,120,150V 三檔;輸出脈沖電流:最大3A;脈沖頻率:0.4~4kHz細分為5檔;輸出指示:指針式電壓表、電流表;振動頻率:50Hz,振幅:可根據需要調節;電極寬度:0.08~1.0mm;電極長度:5~50mm;刻傷深度:0.1~5 mm;加工工件范圍:各類導電材料塊、板件外表面,管棒、孔內表面。電火花刻傷機的部件連接關系如圖1所示,從圖中可以看出,該設備主要由電極進給、振動系統、脈沖電源、供油冷卻系統四大部分組成。其中電極進給機構提供加工中電極的Z 向運動,振動系統利用交流勵磁產生固定頻率的振動,經杠桿傳遞到電極夾具。裝置的脈沖電源為自主研發的專用脈沖電源,加工中產生的熱量由供油冷卻系統加以及時冷卻。

圖1 電火花刻傷機部件連接關系

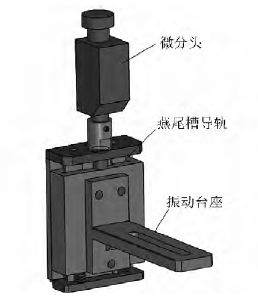

在方案實施過程中,振動座的Z 向移動由微調和粗調兩種方法搭配實現。其中,微調的工作由數字型微分頭推動振動座在燕尾槽中精密運動,此微分頭采用常用外購件,其高精度保證了加工中進給精度達到微米級。粗調由大行程、高進給速度的齒輪齒條機構實現。如此設計,既保證了足夠的行程范圍,又保證了進給控制的高精度要求。電極進給機構如圖2所示,主要由微分頭、燕尾槽軌、振動臺支架三部分組成。

圖2 電極進給機構

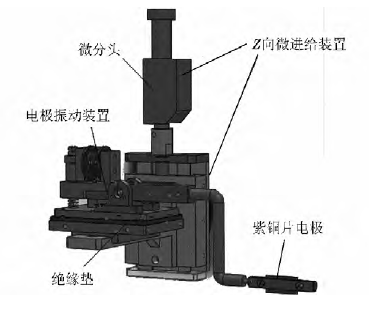

圖3為裝置的電極微振動機構。根據電脈沖電蝕刻加工的特點可知,加工過程中,需要紫銅電極以一定頻率和一定振幅振動[4],為此設計了專用的振動發生裝置,振動的產生由通過線圈的50Hz、15V的交流電產生交變磁場,經過導磁磁路,激勵具有一定質量的機械起振塊以50 Hz的振動頻率起振,這個振動由杠桿傳遞到刀架及其上面安裝的刀片。振動系統的勵磁電源采用普通交流電頻率,基本保持不變,與之對應的電極振動工作穩定可靠;同時,電極在蝕刻加工過程中,不受普通機械加工時產生的切削力,且振動源到電極輸出之間的連接強度比較高,電極質量小,所以電極的振幅也恒定可靠。總之,該電極振動系統設計簡單,工作可靠。金屬微缺陷脈沖電加工裝置機械部分整體結構如圖4所示。

圖3 電極微振動機構

圖4 金屬微缺陷脈沖電加工裝置機械部分整體結構

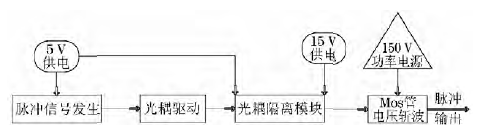

電源系統主要由脈沖信號發生模塊、MOS管驅動模塊、5,15,150V 供電模塊、過流保護模塊以及MOSFET輸出模塊等組成。其系統組成原理如圖5所示。

圖5 微蝕刻裝置電路系統構成

電源系統分為三路:一路通過對220V 交流電變壓、整流、濾波后得到90,120,150V 的直流電壓,加在 MOSFET 的漏源極間;另一路對 220V 交流電壓做相同處理后得到5V 直流電壓為芯片提供工作電壓;第三路對220V 交流電壓做相同處理后得到15V 直流電壓加到光耦的輸出端,驅動場效應管工作進行斬波。為電路中直流供電的通用變壓、整流、濾波電路、5,15,150 V 直流電壓均 如 此 得 到。根據脈沖電源的設計要求,為實際工程使用方便,脈沖頻率和占空比需要有5個檔位切換即可。

2.加工試驗結果分析

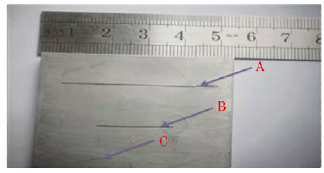

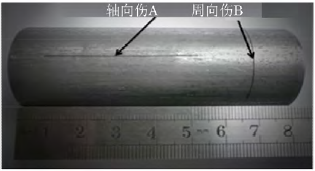

刻傷機適用于鋁、鐵等一切導電金屬材料,加工便捷,易于操作,加工速度快、智能化程度高。圖6、7為在平板和圓管上的加工示例。圖6為平板加工試件,槽型傷的尺寸為,A:40mm×0.1mm×0.85mm;B:20 mm×0.15 mm×0.4 mm;C:3.12 mm×0.1mm×0.15mm。圖7為 圓 管加工試件,槽型傷的尺寸為,A:40mm×0.1mm×0.6mm;B:20mm(弧長)×0.15mm×0.4mm。

圖6 平板試件上的槽型傷

圖7 圓管試件上的槽型傷

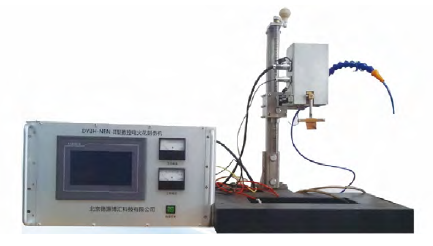

圖8、9為電火花刻傷機外型圖,該機型包括兩臺設備,可以在實驗室環境下進行操作和在生產現場使用操作。

圖8 DYBH-NEN-Ⅱ型數控電火花刻傷機機型1

圖9 DYBH-NEN-Ⅱ型數控電火花刻傷機機型2

3.結論

DYBH-NEN-Ⅱ 型數控電火花刻傷機性能先進,可以滿足刻蝕微小傷型的需求,且技術成熟、加工性能穩定,可以滿足于航空、核電、鐵路、壓力容器等各行各業的檢測需求,也期望和工業部門同行開展合作,使這項技術得到卓有成效的推廣應用。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息