金屬激光切割機焦點控制系統(tǒng)的設(shè)計

2017-5-2 來源:武漢理工大學(xué)自動化學(xué)院 作者:朱云峰 聶紅偉

摘要:焦點控制系統(tǒng)是金屬激光切割機至關(guān)重要的組成部分,它與激光焦點與工件之間距離的準(zhǔn)確性和穩(wěn)定性直接相關(guān),由此決定了金屬工件的切割質(zhì)量和效率。 為此,采用高性能 DSP、高精度電容傳感器等設(shè)計金屬激光切割機焦點控制系統(tǒng),對激光焦點與工件之間的距離進行實時精確的控制并配合機床運動控制卡完成整個金屬激光切割流程。 首先介紹了金屬激光切割機焦點控制系統(tǒng)的結(jié)構(gòu)和工作原理,然后重點介紹了系統(tǒng)硬件設(shè)計,同時給出了部分核心軟件設(shè)計流程。

關(guān)鍵詞:金屬激光切割機,焦點控制系統(tǒng),DSP,電容傳感器

在金屬激光切割過程中,激光焦點與工件距離的恒定極其重要, 采用焦點控制系統(tǒng)對其進行不斷的實時校正從而獲取最優(yōu)的切割質(zhì)量。采用高性能 DSP、高精度電容傳感器等設(shè)計金屬激光切割機焦點控制系統(tǒng), 利用電容傳感器檢測技術(shù)和模糊 PID 控制算法對激光焦點與工件之間的距離進行實時精確的控制并配合機床運動控制卡協(xié)同完成整個金屬激光切割流程, 提高切割質(zhì)量和切割效率。

1.系統(tǒng)結(jié)構(gòu)和工作原理

1.1 系統(tǒng)結(jié)構(gòu)

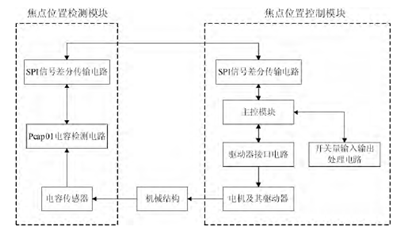

該系統(tǒng)主要包含兩個部分:焦點位置檢測模塊和焦點位置控制模塊。 焦點位置檢測模塊由電容信號檢測電路以及信號傳輸電路組成。 焦點位置控制模塊由電容信號的接收電路、電機控制信號的輸出電路、 指令信號的接收電路以及數(shù)據(jù)存儲電路組成,其功能是接收焦點位置檢測模塊發(fā)送的測量電容值,通過控制算法實時輸出電機控制信號,調(diào)控電機實現(xiàn)減小距離偏差的目的。

系統(tǒng)選用 TMS320F28335 型號的 DSP 作為主控制器,其時鐘頻率可達到 150MHz,I / O 資源豐富, 支持 SPI 通信、USB通信以及 DA 輸出等功能,能實現(xiàn)高效快速運算,從而實現(xiàn)與焦點位置檢測模塊以及機床運動控制卡的快速數(shù)據(jù)交換和運算。系統(tǒng)結(jié)構(gòu)圖如圖 1 所示。

圖 1系統(tǒng)結(jié)構(gòu)圖

1.2 工作原理

金屬激光切割機焦點控制系統(tǒng)的任務(wù)是對激光焦點與工件之間的距離進行實時采集以及控制, 使其始終處于最佳切割位置從而提高切割質(zhì)量, 同時與機床運動控制卡進行數(shù)據(jù)交換協(xié)同完成整個金屬切割流程。 通過電容傳感器對激光焦點與工件之間距離進行采集, 并通過信號處理電路以數(shù)字量形式傳給主控制器 TMS320F28335; 主控制器對此距離信號進行數(shù)字濾波以及最小二乘法曲線擬合, 從而得到焦點距離與電容值之間的對應(yīng)關(guān)系曲線; 主控制器通過模糊 PID 算法以焦點距離以及焦點距離變化率作為輸入, 輸出控制電壓給驅(qū)動器接口電路以驅(qū)動伺服電機運動使得激光焦點與工件之間距離始終處于最佳,由此提高切割質(zhì)量以及效率; 機床運動卡主要實現(xiàn) XY 平面上的運動軌跡規(guī)劃, 焦點控制系統(tǒng)則是實現(xiàn) Z 方向上的切割距離恒定, 二者之間通過 I / O 口進行運動狀態(tài)的數(shù)交換協(xié)同完成整個金屬切割流程。

2.系統(tǒng)硬件設(shè)計

2.1 焦點位置檢測模塊設(shè)計

綜合考慮測量范圍、 測量精度以及成本等因素, 選用德國ACAM 公司的 Pcap01 專用電容檢測集成芯片來設(shè)計焦點位置檢測模塊,實時獲取焦點位置。 Pcap01 電容檢測芯片內(nèi)置 DSP信號處理單元,具有高精度、高速度等優(yōu)良特性,檢測頻率可高至 500k Hz,電容測量結(jié)果具有 24 位精度,且具有超高的溫度穩(wěn)定性和超低溫漂。 焦點位置檢測模塊結(jié)構(gòu)圖如圖 2 所示。

圖 2 焦點位置檢測模塊結(jié)構(gòu)圖

在金屬激光切割過程中,Pcap01 電容檢測電路將焦點與工件之間的距離值轉(zhuǎn)換為數(shù)字量, 并通過 SPI 通信方式將其傳給主控制器進行數(shù)據(jù)處理。 需要注意的是,二者之間的信號線需為雙絞屏蔽線且在每組差分信號線之間要添加 1K 的匹配電阻,從而消除差分信號傳輸線的共模干擾, 在一定程度上加強遠距離信號傳輸?shù)姆€(wěn)定性。

2.2 焦點位置控制模塊設(shè)計

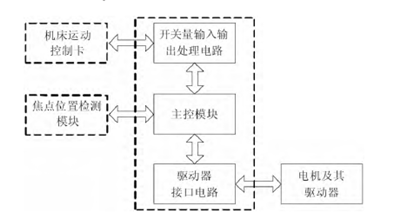

焦點位置控制模塊由主控模塊、 驅(qū)動器接口電路以及開關(guān)量輸入輸出處理電路三部分組成。 主控模塊接收焦點位置檢測模塊發(fā)給的電容信號, 并根據(jù)電容值與焦點距離的標(biāo)定關(guān)系得到此時的焦點距離, 并輸出通過模糊 PID 控制算法得到的對電機的控制電壓信號。 驅(qū)動器接口電路對 DSP 輸出的焦點位置控制模擬量電壓信號與電機驅(qū)動器輸入范圍進行匹配。 開關(guān)量輸入輸出處理電路的功能是接收機床運動控制卡發(fā)送的指令信號,并將焦點位置控制模塊的狀態(tài)反饋給機床運動控制卡,從而使焦點位置控制模塊處于正確的工作流程。 焦點位置控制模塊結(jié)構(gòu)圖如圖 3 所示。

圖 3 焦點位置控制模塊結(jié)構(gòu)圖

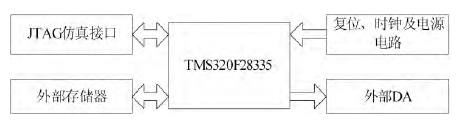

主控模塊由一個 DSP 最小系統(tǒng)、 外部存儲器以及外部 DA共同組成。 其功能為通過接口電路與機床運動控制卡進行 I / O 信號類型的數(shù)據(jù)交換、 接收焦點位置檢測模塊反饋的電容測量值、輸出對電機驅(qū)動器的控制電壓。 主控模塊硬件框圖如圖 4 所示。

圖 4 主控模塊硬件框圖

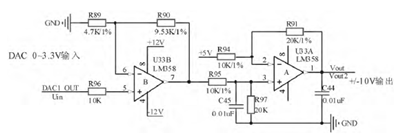

本設(shè)計選取的 DSP 型號為 TMS320F28335,電壓輸出范圍為 0~3.3V,電機驅(qū)動器的控制電壓范圍為-10V~10V,驅(qū)動器接口電路采用運算放大器來實現(xiàn)匹配,其電路圖如圖 5 所示。

圖 5驅(qū)動器接口電路

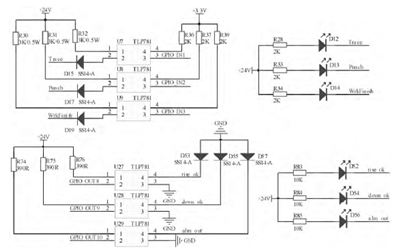

對于金屬激光切割機而言, 機床運動控制卡實現(xiàn)的是 XY平面的切割軌跡規(guī)劃, 焦點控制系統(tǒng)實現(xiàn)的是 Z 方向的激光焦點位置的恒定,焦點控制系統(tǒng)要受機床運動控制卡的控制。 在金屬切割過程中,機床運動控制卡會發(fā)送隨動、穿孔、加工完成等信號給焦點控制系統(tǒng), 而焦點控制系統(tǒng)也需要將反映當(dāng)前切割頭位置的信號如上升到位信號、 下降到位信號以及切割報警信號等發(fā)送給機床運動控卡, 機床運動控制卡接收到這些信號后對其進行分析從而決定可否進行下一步的切割操作。 由于不同機床運動控制卡的開關(guān)量輸入輸出方式可能存在差異, 考慮到機床運動控制卡不同的電平電壓, 需要有一個相對適用范圍更廣的輸入輸出處理電路。 開關(guān)量輸入輸出處理電路原理圖如圖 6 所示,與機床運動控制卡通信信號全部進行光耦隔離,并通過指示燈進行示意。

3.系統(tǒng)軟件設(shè)計

3.1 主程序

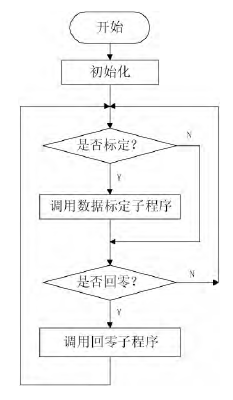

主程序主要功能:系統(tǒng)初始化設(shè)置、焦點位置與電容值之間的數(shù)據(jù)標(biāo)定以及回零操作。各個功能封裝成對應(yīng)子程序,分別為初始化子程序、數(shù)據(jù)標(biāo)定子程序和回零子程序,其流程圖如圖 7 所示。

圖 6 開關(guān)量輸入輸出處理電路原理圖

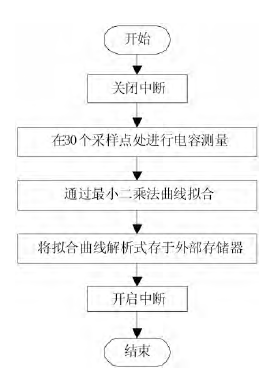

數(shù)據(jù)標(biāo)定子程序流程圖如圖 8 所示。 在數(shù)據(jù)標(biāo)定子程序中,在每個已知距離的測量點處通過 Pcap01 電容檢測模塊測量電容并進行中值濾波, 將測量范圍合理分段后在每一小段上通過最小二乘法進行曲線擬合,實現(xiàn)焦點距離與電容值之間的標(biāo)定。

圖 7主程序流程圖

圖 8數(shù)據(jù)標(biāo)定子程序流程圖

需要注意的是,當(dāng)工件材質(zhì)或者工作環(huán)境改變時,焦點距離-電容值特性曲線也會隨之而變化,此時必須重新進行數(shù)據(jù)標(biāo)定。

圖 92ms 定時中斷子程序流程圖 圖 10 焦點位置檢測子程序流程圖

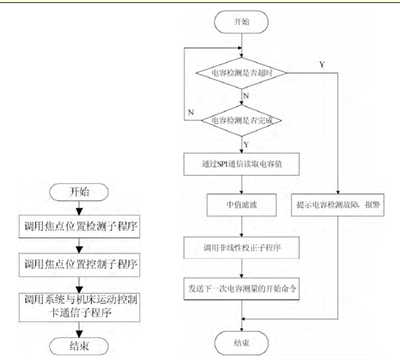

主控制器中還有一個 2ms 定時中斷,其包含 3 個子程序:焦點位置檢測子程序,焦點位置控制子程序和系統(tǒng)與機床運動控制卡通信子程序。 焦點位置檢測子程序?qū)崿F(xiàn)主控 DSP 對電容檢測單元的電容值讀取; 焦點位置控制子程序?qū)崿F(xiàn)主控 DSP 對電機的控制電壓輸出;系統(tǒng)與機床運動控制卡通信子程序接收到的指令信號對應(yīng)著系統(tǒng)不同的工作狀態(tài),其決定著焦點位置檢測子程序中程序的走向。 2ms 定時中斷子程序流程圖如圖 9 所示。

3.2 焦點位置檢測子程序

焦點位置檢測子程序的功能是實現(xiàn)主控制器與電容檢測芯片之間的數(shù)據(jù)通信,獲取切割頭與工件之間的電容值,并通過由數(shù)據(jù)標(biāo)定子程序確定的焦點距離與電容值擬合曲線解析式對應(yīng)的焦點距離值,供焦點位置控制子程序調(diào)用。 焦點位置檢測子程序流程圖如圖 10 所示。

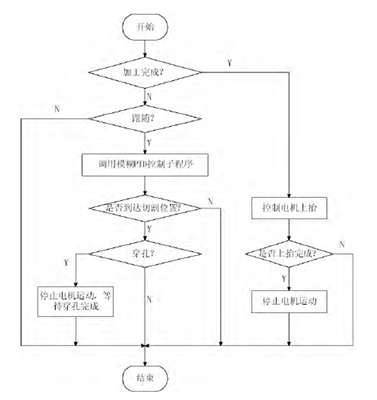

3.3 焦點位置控制子程序

焦點位置控制子程序的功能是讀取焦點位置檢測子程序接收的焦點距離反饋值, 并將反饋值代入模糊 PID 控制算法中從而獲取所需的對電機的控制電壓信號, 實現(xiàn)焦點距離的閉環(huán)控制。 焦點位置控制子程序流程圖如圖 11 所示。

4.實驗結(jié)果

在系統(tǒng)測試平臺上, 對系統(tǒng)的具體功能和性能指標(biāo)進行詳?shù)臏y試。 設(shè)置完激光切割參數(shù)后 (激光焦點位置參數(shù)設(shè)置為1mm),系統(tǒng)執(zhí)行回零操作使切割頭位于高處 ,按下數(shù)據(jù)標(biāo)定按鈕系統(tǒng)進行自動標(biāo)定;標(biāo)定完成后,系統(tǒng)接收到機床運動控制卡發(fā)送過來的跟隨信號后會自動進行焦點位置調(diào)節(jié)。為了便于系統(tǒng)控制效果的定量分析,通過主控 DSP 輸出一路與焦點位置值成正比的模擬電壓信號, 并采用運算放大器對信號進行適當(dāng)放大后再接入示波器進行觀測。 在測試過程中,主要是觀測在階躍信號輸入下系統(tǒng)響應(yīng)速度以及跟隨穩(wěn)定性。經(jīng)過實際切割和示波器波形觀測,系統(tǒng)的測量精度要很高,偏差低于 0.05mm,焦點距離控制的精度也達到了 0.1mm,并且在啟動 2 個交流伺服電機模擬電磁干擾的情況下系統(tǒng)仍然能夠正常穩(wěn)定工作;焦點控制系統(tǒng)滿足設(shè)計預(yù)期,符合金屬激光切割機的切割要求。

圖 11 焦點位置控制子程序流程圖

投稿箱:

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)