DK7732 型快走絲電火花線切割機加工工藝的改進(jìn)

2017-3-24 來源:湖南汽車工程職業(yè)學(xué)院 作者:謝冬和

摘要: 快走絲電火花線切割機加工的凸模,其表面質(zhì)量和加工精度往往達(dá)不到圖紙標(biāo)準(zhǔn)要求,需經(jīng)過拋光及研磨等工序。如果對設(shè)備進(jìn)行適當(dāng)改造,對切割工藝進(jìn)行改進(jìn),切割的工件就能滿足圖紙要求,針對在加工中發(fā)現(xiàn)的問題,提出了線切割機工藝參數(shù)的計算方法。

關(guān)鍵詞: 快走絲線切割機; 工藝改進(jìn); 計算方法; 加工精度

隨著模具工業(yè)的快速發(fā)展,人們對模具產(chǎn)品的表面質(zhì)量及尺寸精度的要求也越來越高。在快走絲線切割機加工之后,還需對切割件進(jìn)行拋光及研磨等才能保證模具符合圖紙要求,但花費的成本較高,且生產(chǎn)效率也難以滿足要求。如果對線切割機進(jìn)行改造,對使用的線切割工藝進(jìn)行改進(jìn)即采用多次切割的工藝方法對模具零件進(jìn)行加工,這樣得到的工件質(zhì)量及加工精度應(yīng)能滿足圖紙要求。

多次切割工藝就是第一次切割時采用較大的電參數(shù)對工件進(jìn)行快速切割,快速地切除工件上大部余量,并使工件初步具備圖紙要求的外形; 第二次切割時使用較小的電參數(shù)對工件進(jìn)行精加工,并留精微余量至第三次切割,保證工件符合圖紙要求; 第三次切割時使用精規(guī)準(zhǔn)對工件進(jìn)行精微加工,以獲得較理想的加工表面及加工精度。

本文以在快走絲線切割機上加工冷沖凸模為例,講解如何采用多次切割工藝來提高凸模的加工質(zhì)量,希望這些方法能對企業(yè)的生產(chǎn)具有一定的借簽作用。

1.設(shè)備改造

由于使用的是普通快走絲電火花線切割機,其機械構(gòu)造及配件是按通用標(biāo)準(zhǔn)進(jìn)行設(shè)計和制造的,導(dǎo)致其加工件達(dá)不到圖紙要求,因此,必須在設(shè)備硬件及軟件上對其進(jìn)行升級改造。否則切割的工件質(zhì)量達(dá)不到圖紙要求,也不能實施多次切割工藝。

(1) 切割中,鉬絲因運行速度太快而抖動很嚴(yán)重,鉬絲與導(dǎo)電塊之間、鉬絲與工件之間經(jīng)常會產(chǎn)生非正常的放電現(xiàn)象而使能量損耗,影響加工的正常進(jìn)行。

(2) DK7732 型快走絲電火花線切割機使用的絲杠為普通絲杠,在進(jìn)給過程特別是在換向時有誤差,導(dǎo)致加工件的精度達(dá)不到圖紙要求。

(3) 加工的次序及要求不同,選擇的電參數(shù)也不相同,才能保證工件的加工質(zhì)量及加工精度符合圖紙要求,特別在精加工和精微加工階段,選擇的脈寬值不但要求較小,而且變化幅度也不能過大,否則會影響到加工質(zhì)量及加工精度。根據(jù)對快走絲線切割機加工情況的分析,在對工件使用多次切割工藝之前,應(yīng)對使用的快走絲線切割機床進(jìn)行如下改造及調(diào)整。

(1) 要嚴(yán)格控制機床的剛性、精度和走絲系統(tǒng)的穩(wěn)定性。剛性差,機床加工的穩(wěn)定性也差,故在加工前需對機床的傳動部件進(jìn)行改進(jìn)和調(diào)整。采用帶預(yù)緊力的滾珠絲杠副,此種絲杠副所需的轉(zhuǎn)矩較小,傳動時平穩(wěn),沒有爬行現(xiàn)象,并且此絲杠帶有一定的預(yù)緊力,消除了絲杠反向轉(zhuǎn)動時的間隙。

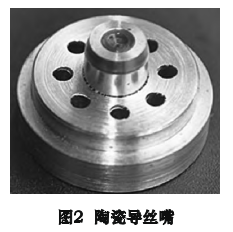

(2) 儲絲筒帶動鉬絲作正反向高速運轉(zhuǎn),鉬絲在運行中抖動,會造成切割過程的不穩(wěn)定,而上、下噴水嘴間的鉬絲抖動是造成切割不穩(wěn)定的主要因素,如果將兩導(dǎo)輪間的鉬絲抖動控制在允許范圍內(nèi),其切割性能能得到較好的改善。分析發(fā)現(xiàn),噴水嘴( 如圖 1 所示) 的水口直徑達(dá)到了 13 mm,鉬絲的活動范圍較大,如果將該噴水嘴的內(nèi)孔直徑改為 0. 195 mm 的“眼模”陶瓷導(dǎo)絲嘴( 如圖 2 所示) ,這樣可以將鉬絲的抖動控制在極小范圍內(nèi),還可消除多次切割中鉬絲的定位誤差,提高定位精度。但這種陶瓷導(dǎo)絲嘴在安裝時要注意保證上、下絲嘴的同軸度,要用校絲器進(jìn)行嚴(yán)格的校核及調(diào)整。

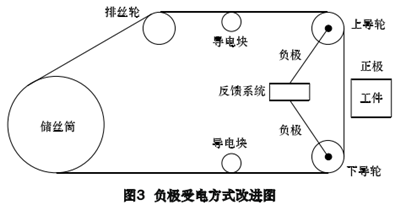

(3) 鉬絲在高速運行中的抖動還會使鉬絲與導(dǎo)電塊之間產(chǎn)生非正常放電,這種非正常放電會降低施加在鉬絲與工件間的放電能量,從而減緩切割速度。因此,必須對鉬絲的受電方式進(jìn)行改進(jìn)。從線切割機的加工原理得知,電流通過導(dǎo)電塊→鉬絲→前端導(dǎo)輪,可以看出,負(fù)極線的傳輸距離較遠(yuǎn),傳遞過程中的能量損耗較大,如果鉬絲一旦抖動,在鉬絲與導(dǎo)電塊之間就會產(chǎn)生細(xì)小間隙,進(jìn)而會產(chǎn)生非正常放電。

如果將負(fù)極線前移至與導(dǎo)絲輪座相連,導(dǎo)電塊只起支承作用,這樣可以縮短電流的傳輸距離及減少傳輸中的能量損耗,杜絕鉬絲與導(dǎo)電塊間的非正常放電,改進(jìn)后的負(fù)極受電方式如圖 3 所示。

2.加工過程及參數(shù)計算

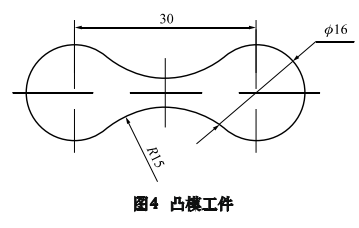

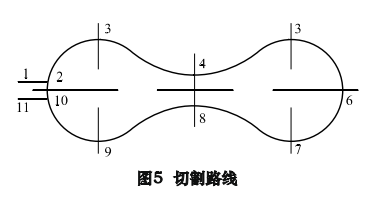

在改造過的 DK7732 型快走絲電火花線切割機上用直徑為 0. 18 mm 的鉬絲加工如圖 4 所示的凸模工件,工件材料為 Cr12,厚度為 50 mm。如果采用多次即分 3 次對工件進(jìn)行加工,其切割路線如圖 5 所示。第一次沿著 1→2→3→5→7→9→10→11 的切割路線,第二次沒著 11→10→9→7→5→3→2→1 的切割路線,第三次沿著 1→2→3→5→7→9→10→11 的切割路線進(jìn)行切割。

由于所切割的凸模工件屬于內(nèi)切割,為了在線切割機上實現(xiàn) 3 次切割,必須保留一段支撐段( 圖中 2→10) ,可以在切割后的切縫中塞入薄銅片,卡住凸模件不致于往下掉,然后再按同樣的加工工藝對 2→10 段分別進(jìn)行 3 次切割,以保證凸模的加工質(zhì)量。

2. 1 第一次切割時的工藝參數(shù)

由于第一次切割的主要目的是穩(wěn)定快速切割,盡可能快地切除工件上的余量,并使工件初步具備圖紙的形狀,其參數(shù)的選用要求如下。

(1) 脈沖參數(shù)。

為了盡快將余量快速切除,應(yīng)選用較大能量的脈沖電參數(shù),并且要求在加工中逐步增大電流數(shù)值,控制電流的上升率不要過大,以獲得更好的切割效果,因此脈沖電流的峰值選擇在 32 A,加工電流控制在 3. 2 A,脈寬選為 42 μs,加工后的表面粗糙度可達(dá) 3. 2 μm。

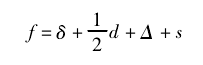

(2) 切割中鉬絲補償量 f 的計算。切割中鉬絲補償量的計算公式為

式中: f 為補償量,mm; δ 為第一次切割時的平均放電間隙,mm; d 為電極絲直徑,mm; Δ 為第二次切割預(yù)留的加工余量,mm; s 為精修余量,mm。在采用大能量電脈沖參數(shù)( 脈沖電流的峰值較大) 進(jìn)行加工的情況下,鉬絲與工件間的放電間隙 δ 約為 0. 01 ~ 0. 02 mm,而留下精修余量 s 甚微,而加工余量 Δ 取決于工件加工后的表面粗糙度值的要求,表面粗糙度值越小,留下的加工余量就越小。

本案加工時,按第一次加工控制表面粗糙度值約為 Ra= 3. 2 μm,取加工余量 Δ = 0. 05 mm,這樣補償量 f 約為 0. 16 mm。( 3) 走絲方式。利用儲絲筒帶動鉬絲作往復(fù)運動,鉬絲的運行速度通過變頻控制器控制在 10 m/s 左右。太快,鉬絲的抖動嚴(yán)重,切割穩(wěn)定性差; 過慢,切割效率較低,達(dá)不到快速切割的目的。

2.2 第二次切割時的工藝參數(shù)

第二次切割的主要目的是修光第一次的加工面并確保其尺寸精度,因此,其工藝參數(shù)的選擇應(yīng)有所不同。

(1) 脈沖參數(shù)。

要達(dá)到修光的目的,必須采用較小的電脈沖能量,而降低脈沖能量的主要方法是減小脈寬,但脈寬選得太小,會影響線切割機的加工速度,在兼顧加工質(zhì)量及切割速度的情況下,將脈寬選擇為16 μs,脈沖電流的峰值為 22 A,加工電流控制在 1. 2A,加工后的表面粗糙度可達(dá) 1. 6 μm。

(2) 切割中鉬絲補償量 f。

由于第二次切割的目的是精加工,此時的放電間隙比第一次的更小,應(yīng)控制在 0. 006 ~ 0. 008 mm,留給第三次加工的余量更小,僅有幾個微米。因此,第二次切割時的鉬絲補償量 f 約為 0. 11 mm ( 鉬絲半徑 0. 09 mm + 電 極絲補償 量0. 008 mm + 預(yù)留量 0. 01 mm) 。

(3) 走絲方式。

由于是以降低走絲速度的方式來實現(xiàn)修光的目的,但鉬絲仍會在工件的加工面上留下一道道的切割條紋,因此可采用短行程切割的方法,將絲速速度控制在一定范圍內(nèi),這樣可在第二次切割后基本消除第一次切割留下的條紋,表面粗糙度控制在Ra≤1. 6 μm,走絲速度控制在 4 m/s。

2. 3 第三次切割時的工藝參數(shù)

由于第三次切割屬于精微加工,是對第二次加工的表面進(jìn)行精修,保證工件的表面粗糙度值 和尺寸精度符合要求,其脈沖電參數(shù)的選擇要求如下。

(1) 脈沖電參數(shù)。

在兼顧加工速度及加工質(zhì)量的情況下,選擇脈寬 4 μs,脈沖電流的峰值為 10 A,加工電流 控 制 在 0. 5 A,加 工 后 的 表 面 粗 糙 度 值 可達(dá)0. 4 μm.

(2) 切割中鉬絲的補償量 f。

因第三次切割屬于精微拋光加工,其放電間隙要很小才能保證工件的尺寸精度和加工質(zhì)量,其放電間隙控制在 0. 004 ~ 0. 006mm,鉬絲的補償量 f 為 0. 095 mm( 鉬絲半徑 0. 09 mm+ 電極絲補償量 0. 005 mm) 。

(3) 走絲方式。

為了提高運絲平穩(wěn)性及保證加工面質(zhì)量,將絲速控制在 2. 5 m/s 左右,并且采用短距離往復(fù)運絲來排除鉬絲與工件間的電蝕產(chǎn)物。

3.結(jié)語

通過對冷沖凸模的加工發(fā)現(xiàn),只要對快走絲電火花線切割機床進(jìn)行適當(dāng)改造,采用改進(jìn)后的切割工藝來提高其表面質(zhì)量及加工精度是完全可行的,這種工藝方法可以作為生產(chǎn)企業(yè)借簽,但在加工過程中特別要注意的是鉬絲補償量的計算,不同的材料其補償量有所不同。

補償間隙過大,不但會影響工件的尺寸精度及表面粗糙度,而且會給后續(xù)的加工帶來困難。

投稿箱:

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)