電火花是一種加工工藝,主要是利用具有特定幾何形狀的放電電極(EDM 電極)在金屬(導電)部件上燒灼出電極的幾何形狀。電火花加工工藝常用于注射模、鍛模、沖裁模和壓鑄模等的生產。

1. 電火花加工特點

(1)電火花屬于不接觸加工 工具電極和工件之間并不直接接觸,而是有一個火花放電間隙0.2~0.01mm,間隙中充滿工作液。

(2)加工過程中沒有宏觀切削力 火花放電時,局部、瞬時爆炸力的平均值很小,不足以引起工件的變形和位移。

(3)可以“以柔克剛” 由于電火花加工直接利用電能和熱能來去除金屬材料,與工件材料的強度和硬度等關系不大,因此可以用軟的工具電極加工硬的工件,實現“以柔克剛”。

(4)可以加工任何難加工的金屬材料和導電材料 由于加工中材料的去除是靠放電時的電、熱作用實現的,材料的可加工性主要取決于材料的導電性及熱學特性,如熔點、沸點、比熱容、導熱系數、電阻率等,而幾乎與其力學性能(硬度、強度等)無關。這樣可以突破傳統切削加工對刀具的限制,可以實現用軟的工具加工硬、韌的工件甚至可以加工聚晶金剛石、立方氮化硼一類的超硬材料。

目前電極材料多采用紫銅或石墨,因此工具電極較容易加工。

(5)可以加工形狀復雜的表面 由于可以簡單地將工具電極的形狀復制到工件上,因此特別適用于復雜表面形狀工件的加工,如復雜型腔模具加工等。特別是數控技術的采用,使得用簡單的電極加工復雜形狀零件成為現實。

(6)可以加工特殊要求的零件 可以加工薄壁、彈性、低剛度、微細小孔、異形小孔、深小孔等有特殊要求的零件。由于加工中工具電極和工件不直接接觸,沒有機械加工的切削力,因此適宜加工低剛度工件及微細加工。

2. 電火花加工實例

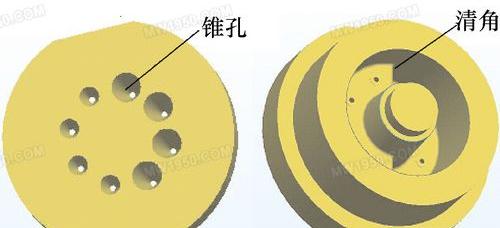

圖1 轉子精密壓鑄模定模芯

如圖1所示為轉子精密壓鑄模定模芯,其毛坯尺寸為φ 100 mm×45mm,中間錐孔最大直徑為6mm,最小直徑為1.8mm,清角處最大槽深為30mm,整體加工高度為40mm。由于該工件與約700℃鋁液接觸, 為增加其表面抗腐蝕能力及紅硬性, 在粗加工完成后需進行淬火處理,其硬度高達50HRC,在淬火后使用普通的機加工方法無法完成高硬度工件的精加工,因此必須通過電火花加工來完成其精加工。考慮到電加工時間及其生產效率,在粗加工時錐孔使用錐度鉆頭分段加工,最大精加工余量小于0.5mm,正面清角處使用D 8平刀在加工中心上進行數控加工。

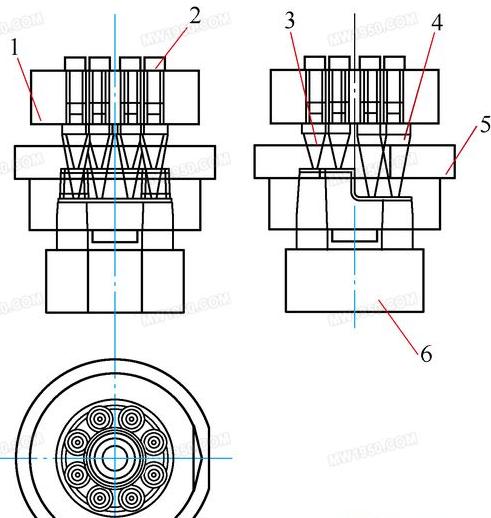

由于錐孔側深度不一,必須使用兩種類型電極,而且如果使用單個電極一個一個地打電火花,則加工時間長,同時操作工校基準需8次,不僅增大了工人的工作量,而且還增加了工件的制造成本,因此需制作如圖2所示的工裝來進行整體電火花加工,加工前將已車好的錐度電極3、4通過內六角螺釘4固定于基座1上,檢查電極3、4的高度差,并將螺釘緊固到位。考慮到工件成形表面的粗糙度與加工周期,工件分粗加工、半精加工與精加工三道工序,其火花放電間隙分別為0.20mm、0.10mm與0.01mm。

如圖2所示,電極6的外形尺寸中等,形狀較為復雜,在電極中為較普遍的模型,整個模型采用proeWildfire2.0進行數控加工。由于存在臺階與復雜圓角,其CAM的加工策略為:先粗加工整體外形,再精加工成形曲面及下端相連曲面,最后精工中間沉槽的方式。電極6加工好后就采用同電極3、4的放電方法進行電火花加工。

圖2 轉子精密壓鑄模定模芯電極裝配

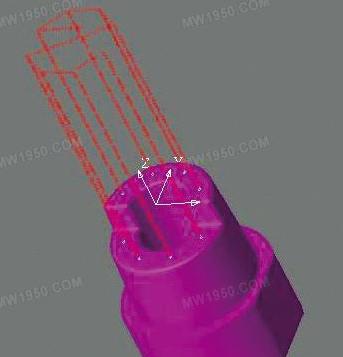

1.基座 2.內六角螺釘 3、4.錐度電極5.定模芯 6.電極(1)整體粗加工 使用D16(R1)涂層鑲片銑刀,采用螺旋加工方式,切深0.35mm,步距8mm,輪廓余量0.35mm,粗加工余量0.35mm,底部余量0.35mm,加工方式ROUGH_ONLY,安全高度5mm,主軸轉速2 500r/min,進給速度800mm/min。使用屏幕演示功能,加工刀具軌跡如圖3所示。同時,對加工進行仿真模擬檢查和過切檢查。電極3的粗加工余量都被去除了,符合工藝的要求。按完成序列退出。程序計算的時間為10s,加工時間為0.3h。

圖3 粗加工整體外形

(2)精加工一 精加工選用D12(R 6)球頭銑刀,采用曲面銑削的加工方式,步距0.2mm,輪廓余量-0.25mm,切削角度45°,加工類型TYPE_3,安全高度5mm,主軸轉速2 500r/min,進給速度 650mm/min。使用屏幕演示功能,加工刀具軌跡如圖4所示。

圖4 精加工成型曲面

同時,對加工進行仿真模擬檢查和過切檢查。

外部被定義的加工曲面的負余量(火花間隙即搖動量)都被去除了,符合工藝的要求。按完成序列退出。程序計算的時間為20s,加工時間為0.5h。

(3)精加工中間沉槽 使用D4(R 0.4)涂層牛鼻銑刀,采用螺旋加工方式,切深0.25mm,步距(SIDE_STEP)2.5mm,輪廓余量-0.25mm,加工余量-0.25mm,底部余量-0.25mm,加工方式ROUGH_ONLY,安全高度5mm,主軸轉速3 500r/min,進給速度450mm/min。使用屏幕演示功能,加工刀具軌跡如圖5所示。同時,對加工進行仿真模擬檢查和過切檢查。銑刀進入中間沉槽的內部,槽內部的加工余量都被去除了,符合工藝的要求。按完成序列退出。程序計算的時間為5s,加工時間為0.1h。

圖5 精加工中間沉槽

3. 結語

由于電極消耗少,放電加工速度快,機械加工性能好,重量輕,熱膨脹系數小等優越性,已經被大家逐步認識并接受,凡是在刀具無法清角、銑不動的地方,使用電極均能完美實現其高質量加工。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com