基于華中 8 型數(shù)控系統(tǒng)的蝸輪加工軟件開(kāi)發(fā)

2021-2-23 來(lái)源:湖北工業(yè)大學(xué)機(jī)械工程學(xué)院等 作者:丁國(guó)龍,程鋮,曾令萬(wàn),楊燦輝,汪浩勇

摘要: 為改變國(guó)內(nèi)針對(duì)蝸輪滾削加工的研發(fā)大多基于國(guó)外數(shù)控系統(tǒng)的局面,在國(guó)產(chǎn)數(shù)控系統(tǒng)上建立相應(yīng)的蝸輪滾切加工系統(tǒng)軟件。在分析六軸四聯(lián)動(dòng)數(shù)控滾齒機(jī)齒輪滾切加工工藝的基礎(chǔ)上,建立滾刀軸和各進(jìn)給軸運(yùn)動(dòng)關(guān)系模型; 基于華中HNC-848 數(shù)控系統(tǒng)開(kāi)放的上下位機(jī)體系結(jié)構(gòu),利用開(kāi)放的 APP 接口函數(shù)進(jìn)行蝸輪加工專(zhuān)用軟件界面及功能二次開(kāi)發(fā); 設(shè)計(jì)用戶(hù)宏變量,編制蝸輪滾切加工宏程序,實(shí)現(xiàn)了蝸輪徑向和切向滾切加工,蝸輪加工精度達(dá)到國(guó)標(biāo) 3 級(jí)。結(jié)果表明: 基于國(guó)產(chǎn)數(shù)控系統(tǒng)開(kāi)發(fā)的蝸輪加工軟件,操作簡(jiǎn)便、適用性強(qiáng),滿(mǎn)足數(shù)控蝸輪加工機(jī)床需求,為國(guó)產(chǎn)數(shù)控系統(tǒng)二次開(kāi)發(fā)提供了一套實(shí)用的方法。

關(guān)鍵詞: 蝸輪滾切; HNC-848 數(shù)控系統(tǒng); 二次開(kāi)發(fā); 宏程序

0、前言

隨著機(jī)械加工行業(yè)的迅速發(fā)展,具有封閉式結(jié)構(gòu)體系的傳統(tǒng)數(shù)控系統(tǒng)已經(jīng)不能夠滿(mǎn)足現(xiàn)代制造技術(shù)的需要,開(kāi)放式數(shù)控系統(tǒng)應(yīng)運(yùn)而生。數(shù)控系統(tǒng)的開(kāi)放為用戶(hù)對(duì)系統(tǒng)進(jìn)行重新配置、修改和擴(kuò)充原有功能提供了可能性。目前,與國(guó)外 SIMENS、FANUC 等高檔數(shù)控系統(tǒng)具有成熟的二次開(kāi)發(fā)方案相比,國(guó)產(chǎn)數(shù)控系統(tǒng)在二次開(kāi)發(fā)應(yīng)用方面還存在較大差距。

開(kāi)放式數(shù)控系統(tǒng)具有可互操作性、可移植性、可擴(kuò)展性、可伸縮性以及可互換性等基本特征。數(shù)控系統(tǒng)二次開(kāi)發(fā)的方式和層次取決于數(shù)控系統(tǒng)自身的開(kāi)放層次,數(shù)控系統(tǒng)的開(kāi)放形式主要有開(kāi)放人機(jī)控制接口、開(kāi)放系統(tǒng)核心接口和開(kāi)放體系結(jié)構(gòu) 3 種。王照亮等建立了適用于 840Dsl 數(shù)控系統(tǒng)的電氣調(diào)試軟件。劉倩等人采用 SINUMERIK Operate 編程包提供的 Qt Designer 設(shè)計(jì)界面,開(kāi)發(fā)了凸輪軸和曲軸磨削軟件。張露等人基于西門(mén)子 840Dsl 數(shù)控系統(tǒng),創(chuàng)建了適用于數(shù)控凸輪軸磨床的磨削工藝數(shù)據(jù)庫(kù)。封光磊等基于 840Dsl 數(shù)控系統(tǒng)實(shí)現(xiàn)了 PLC 程序的模塊化復(fù)用。常有明等利用 FANUC PICTURE 軟件,實(shí)現(xiàn)了使用一臺(tái)伺服電動(dòng)機(jī)控制三軸位置的技術(shù)。孔德紅等利用 FANUC PICTURE 軟件開(kāi)發(fā)出了操作簡(jiǎn)單、快捷的數(shù)控機(jī)床人機(jī)界面。張輝等人利用FANUC-0MD 系統(tǒng)實(shí)現(xiàn)了塑窗型材柔性鋸銑加工中心數(shù)控系統(tǒng)的開(kāi)發(fā)。吳艷花和雷俊杰、劉晟等人、孫曉基于西門(mén)子 840D 數(shù)控系統(tǒng)分別開(kāi)發(fā)了鉆銑類(lèi)機(jī)床的專(zhuān)用操作界面、數(shù)控強(qiáng)力刮齒加工軟件、三維激光切割工藝軟件。丁國(guó)龍等基于華中HNC-808 數(shù)控系統(tǒng),開(kāi)發(fā)了數(shù)控插齒機(jī)專(zhuān)機(jī)系統(tǒng)。

上述對(duì)數(shù)控系統(tǒng)二次開(kāi)發(fā)的研究普遍基于進(jìn)口數(shù)控系統(tǒng),針對(duì)國(guó)內(nèi)數(shù)控系統(tǒng)的研究及應(yīng)用較少。本文作者基于國(guó)產(chǎn)華中 8 型數(shù)控系統(tǒng),開(kāi)發(fā)了適用于蝸輪加工的系統(tǒng)軟件,并在車(chē)間現(xiàn)場(chǎng)進(jìn)行了實(shí)驗(yàn)加工,驗(yàn)證了蝸輪加工軟件的可行性,為基于國(guó)產(chǎn)數(shù)控系統(tǒng)開(kāi)發(fā)齒輪加工軟件提供了參考。

1、蝸輪滾切加工運(yùn)動(dòng)模型

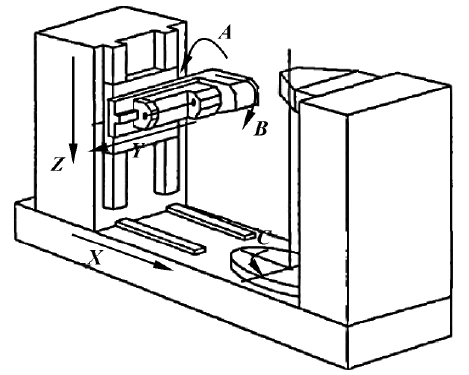

蝸輪滾切專(zhuān)用機(jī)床與六軸四聯(lián)動(dòng)滾齒機(jī)結(jié)構(gòu)相似,如圖 1 所示,其中 X 軸為滾刀徑向進(jìn)給軸,即立柱的移動(dòng)軸; Y 軸為滾刀切向進(jìn)給軸,可滿(mǎn)足滾刀的竄動(dòng); Z 軸為滾刀沿工件軸的軸向進(jìn)給軸,即滑板的移動(dòng)軸; B 軸為滾刀主軸,是伺服主軸; A 軸為回轉(zhuǎn)軸,用于調(diào)整合適的滾刀與工件齒輪的嚙合角度; C軸為工作臺(tái)回轉(zhuǎn)軸,保證加工過(guò)程中工件的分度運(yùn)動(dòng)。

圖1:六軸四聯(lián)動(dòng)滾齒機(jī)結(jié)構(gòu)示意

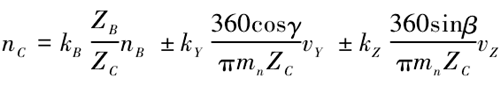

滾齒機(jī)運(yùn)動(dòng)主要由 4 種運(yùn)動(dòng)組成: 切削主運(yùn)動(dòng)、各軸進(jìn)給運(yùn)動(dòng)、分齒運(yùn)動(dòng)以及差動(dòng)傳動(dòng)。加工不同類(lèi)型的齒輪時(shí)產(chǎn)生的附加運(yùn)動(dòng)不同,各坐標(biāo)軸與 C 軸之間的嚙合關(guān)系也不相同。滾齒加工中跟隨軸 C 軸與其他各引導(dǎo)軸間的耦合方程為:

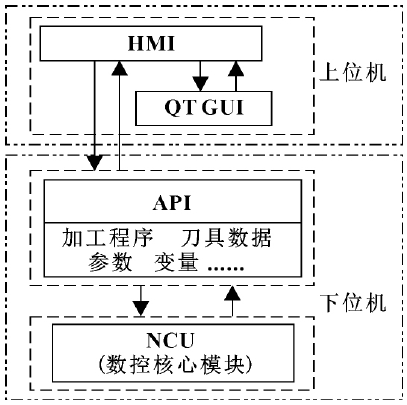

式中: kB、ky、kz為與齒輪旋向有關(guān)的系數(shù); nc、nB為工件軸和刀具軸的轉(zhuǎn)速,r/min; vy、vz為 Y 軸、Z軸移動(dòng)速度,mm/min; ZB、Zc為刀具頭數(shù)和工件齒數(shù); β、γ 分別為工件螺旋角和滾刀的螺旋升角。

利用六軸四聯(lián)動(dòng)數(shù)控機(jī)床加工蝸輪時(shí),共有 2 種滾切工藝。

( 1) 徑向加工蝸輪時(shí),刀具軸 B 在速度模式下運(yùn)行,工件軸 C 根據(jù)式 ( 2) 對(duì) B 軸進(jìn)行跟隨:

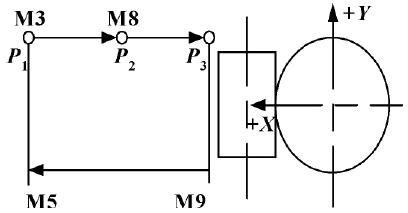

徑向加工蝸輪切削循環(huán)路徑為 P1→ P2→ P3→P2→P1,如圖 2 所示。其中,P1為滾刀安全點(diǎn),P2為滾切加工運(yùn)動(dòng)起點(diǎn),P3為滾切加工運(yùn)動(dòng)終點(diǎn); 點(diǎn)P1處 M3 主軸開(kāi)啟正轉(zhuǎn),同時(shí)開(kāi)啟電子齒輪箱建立同步運(yùn)動(dòng),P2處 M8 開(kāi)啟冷卻液,點(diǎn) P3處 M9 關(guān)閉冷卻液保持同步關(guān)系,點(diǎn) P1處 M5 停止主軸運(yùn)動(dòng)。

圖2:徑向加工蝸輪循環(huán)路徑

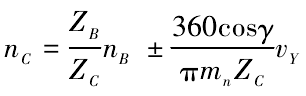

( 2) 切向加工蝸輪時(shí),刀具軸 B 在速度模式下運(yùn)行,切向進(jìn)給軸 Y 產(chǎn)生附加運(yùn)動(dòng),工件軸 C 根據(jù)式( 3) 對(duì) B 軸和 Y 軸進(jìn)行跟隨:

切向加工蝸輪切削循環(huán)路徑為 P1→ P2→ P3→P4→P5→P1,如圖 3 所示。其中,P1為滾刀安全點(diǎn),P2為開(kāi)始同步點(diǎn),P3為滾切加工運(yùn)動(dòng) Y 軸起點(diǎn),P4為滾切加工運(yùn)動(dòng)起點(diǎn),P5為滾切加工運(yùn)動(dòng)終點(diǎn); 點(diǎn)P2處 M3 主軸開(kāi)啟正轉(zhuǎn),同時(shí)開(kāi)啟電子齒輪箱建立同步運(yùn)動(dòng),點(diǎn) P4處 M8 開(kāi)啟冷卻液,點(diǎn) P5處M9 關(guān)閉冷卻液,點(diǎn) P1處 M5 停止主軸運(yùn)動(dòng)。

圖3:切向加工蝸輪循環(huán)

通過(guò)分析蝸輪加工工藝以及建立的蝸輪滾切加工模型,確定蝸輪加工軟件開(kāi)發(fā)中所需的參數(shù)并完成加工宏程序的編寫(xiě)。

2、蝸輪加工軟件開(kāi)發(fā)

2. 1、華中 8 型二次開(kāi)發(fā)體系

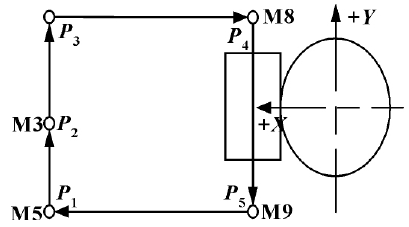

華中 8 型二次開(kāi)發(fā)軟件從架構(gòu)上劃分,可分為圖4 所示的組成上位機(jī)的 HMI 層、組成下位機(jī)的 API 層和 NCU 層。

HMI 層為人機(jī)交互界面,用戶(hù)通過(guò) HMI 完成數(shù)控機(jī)床的操作; API 層為接口層,為 HMI 提供訪(fǎng)問(wèn)NC 功能及其他功能的接口; NCU 為數(shù)控核心層,實(shí)現(xiàn) NC 各種控制功能。3 個(gè)層次之間的信息交互通過(guò)系統(tǒng)內(nèi)置接口完成。

圖4:華中 8 型軟件架構(gòu)

蝸輪加工軟件界面開(kāi)發(fā)在上位機(jī) HMI 層進(jìn)行,利用 API 層提供的接口,用 Qt 與 C++編寫(xiě)軟件源文件,在 Windows 平臺(tái)下編譯生成可獨(dú)立運(yùn)行的軟件,通過(guò)華中數(shù)控提供的適配器軟件實(shí)現(xiàn)與數(shù)控系統(tǒng)之間的通信。軟件具有開(kāi)發(fā)周期短、嵌入性好、可跨平臺(tái)的優(yōu)勢(shì),其二次開(kāi)發(fā)流程如圖 5 所示。

圖5:HNC-8 數(shù)控系統(tǒng)二次開(kāi)發(fā)流程

2. 2、蝸輪加工軟件需求分析

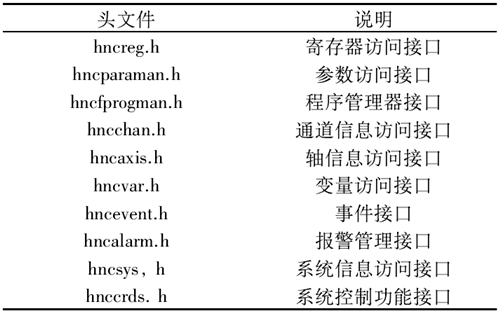

根據(jù)蝸輪加工工藝流程,數(shù)控滾齒機(jī)結(jié)構(gòu)特性以及 HNC-8 型數(shù)控系統(tǒng)特點(diǎn),蝸輪加工軟件的開(kāi)發(fā)采用模塊化編程。在 Qt 平臺(tái)完成人機(jī)交互界面的開(kāi)發(fā),主要包括刀具參數(shù)、工件參數(shù)以及切削參數(shù)等加工參數(shù)的輸入、保 存和讀取等功能。開(kāi)發(fā)需要用到的NCAPI 主要接口模塊如表 1 所示。

表1:開(kāi)發(fā)所需主要接口模塊

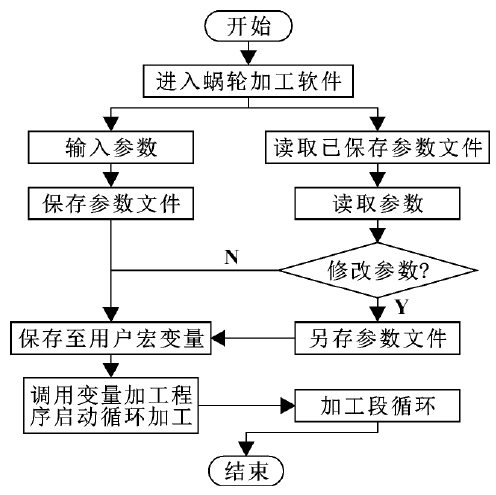

蝸輪加工軟件操作流程如圖 6 所示。

圖6:蝸輪加工軟件操作流程

進(jìn)入蝸輪加工軟件界面后,用戶(hù)可以采用 2 種形式進(jìn)行加工: ( 1) 新建參數(shù)文件、輸入相關(guān)參數(shù)并保存至系統(tǒng),然后啟動(dòng)加工程序進(jìn)行加工; ( 2) 調(diào)用已輸入并保存的參數(shù)文件,啟動(dòng)程序進(jìn)行加工。

2 種加工方式的組合選用,降低了參數(shù)輸入有誤的可能性,簡(jiǎn)化了加工程序輸入的操作流程,減輕了操作人員的工作強(qiáng)度。在蝸輪加工軟件界面輸入的所有參數(shù)都能保存至用戶(hù)自定義的宏變量中,用戶(hù)編寫(xiě)加工程序時(shí)調(diào)用宏變量表中的對(duì)應(yīng)參數(shù)值即可完成蝸輪加工的相關(guān)參數(shù)的計(jì)算等。

2. 3、蝸輪加工軟件界面開(kāi)發(fā)

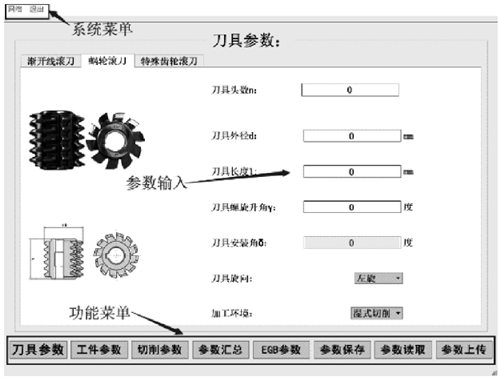

根據(jù)蝸輪滾切加工工藝需求及對(duì)電子齒輪箱控制模塊運(yùn)動(dòng)模型分析可知,滾齒機(jī)加工模塊界面需要輸入的參數(shù)可以分為 4 種: 刀具參數(shù)、工件參數(shù)、切削參數(shù)、電子齒輪箱 ( EGB) 參數(shù)。

蝸輪加工軟件界面的設(shè)計(jì)基于這 4 種參數(shù),每 1種參數(shù)對(duì)應(yīng) 1 個(gè)界面,這種模塊化的設(shè)計(jì)方法使最終完成的軟件具有清晰明確、操作方便的特點(diǎn)。軟件界面如圖 7 所示 。

圖7:蝸輪加工軟件界面

2. 4、蝸輪加工軟件功能模塊

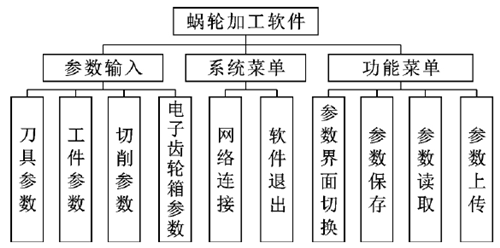

分析軟件功能架構(gòu),將軟件分為系統(tǒng)菜單、參數(shù)輸入和功能菜單 3 個(gè)模塊。蝸輪加工軟件功能模塊如圖 8 所示。

圖8:蝸輪加工軟件功能模塊

蝸輪加工軟件與數(shù)控系統(tǒng)的連接和軟件的退出在系統(tǒng)菜單下完成。蝸輪加工中所需的參數(shù)在參數(shù)輸入?yún)^(qū)域進(jìn)行輸入。蝸輪參數(shù)界面的切換,參數(shù)保存、讀取和上傳相關(guān)操作在功能菜單模塊下完成。

2. 5、蝸輪加工宏程序設(shè)計(jì)

HNC-8 型數(shù)控系統(tǒng)為用戶(hù)配備了類(lèi)似于高級(jí)語(yǔ)言的宏程序功能,用戶(hù)可以使用變量進(jìn)行數(shù)學(xué)運(yùn)算、邏輯運(yùn)算和函數(shù)的混合運(yùn)算。此外,它還提供了循環(huán)、分支和子程序調(diào)用語(yǔ)句,適合編制各種復(fù)雜的零件加工程序。

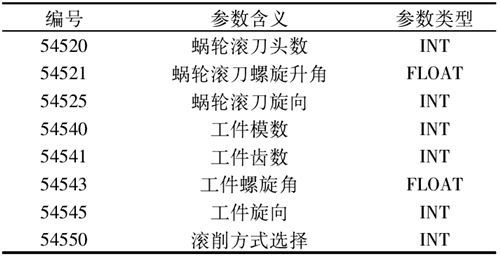

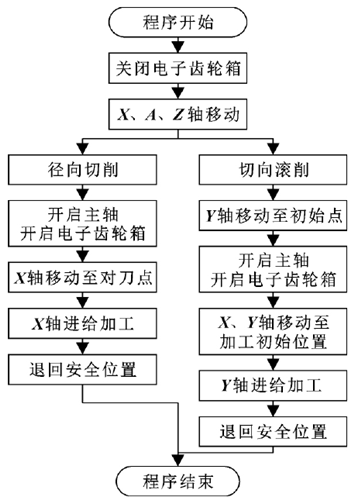

分析蝸輪滾削加工的徑向和切向 2 種滾削方法,參照蝸輪加工軟件開(kāi)發(fā)時(shí)建立的宏變量表,部分變量如表 2 所示。完成了宏程序的編寫(xiě)設(shè)計(jì),宏程序流程如圖 9 所示。

表2:宏變量對(duì)應(yīng)表

圖9:宏程序運(yùn)行流程

在蝸輪加工軟件人機(jī)界面上輸入?yún)?shù)并上傳至數(shù)控系統(tǒng),調(diào)用數(shù)控系統(tǒng)中宏程序,按循環(huán)啟動(dòng)即可完成蝸輪的徑向或者切向加工。

3、加工驗(yàn)證

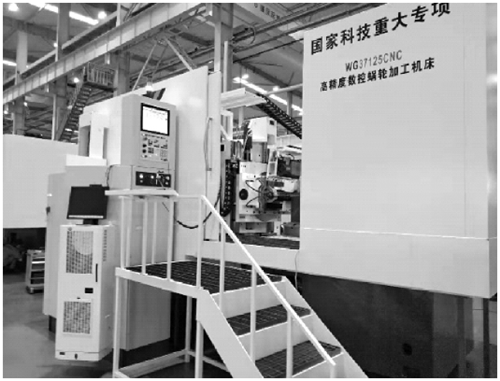

加工驗(yàn)證機(jī)床為型號(hào) WG37125CNC 蝸輪母機(jī)床,如圖 10 所示。

圖10:蝸輪加工機(jī)床

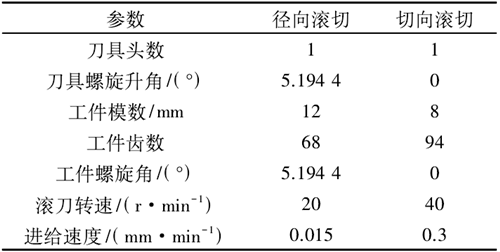

加工刀具和工件等主要工藝參數(shù)如表 3 所示。

表3:蝸輪加工主要工藝參數(shù)

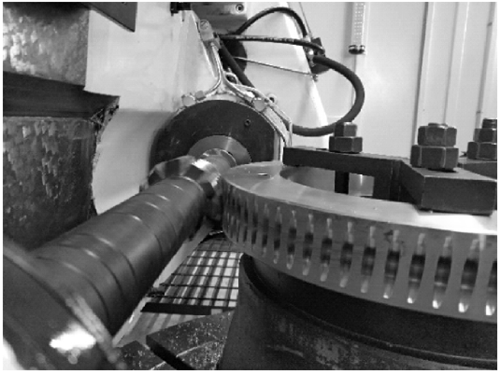

現(xiàn)場(chǎng)蝸輪滾削加工如圖 11 所示。

圖11:蝸輪加工驗(yàn)證

蝸輪加工軟件配合加工宏程序成功完成蝸輪加工,且加工的蝸輪經(jīng)檢測(cè)達(dá)到國(guó)標(biāo) 3 級(jí),驗(yàn)證結(jié)果表明開(kāi)發(fā)的蝸輪加工軟件是可行的。

4、結(jié)論

( 1) 在分析六軸四聯(lián)動(dòng)機(jī)床運(yùn)動(dòng)結(jié)構(gòu)及蝸輪加工工藝的基礎(chǔ)上,建立了蝸輪滾削加工數(shù)學(xué)模型。基于華中 HNC-848 型數(shù)控系統(tǒng)開(kāi)發(fā)了蝸輪加工軟件,完成了蝸輪滾切加工宏程序的編制。

( 2) 加工的蝸輪精度達(dá)到國(guó)標(biāo) 3 級(jí),驗(yàn)證了該軟件用于蝸輪加工的可行性,為國(guó)產(chǎn)數(shù)控系統(tǒng)二次開(kāi)發(fā)提供了一套實(shí)用的方法。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年1月 新能源汽車(chē)銷(xiāo)量情況

- 2024年12月 新能源汽車(chē)產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(chē)(轎車(chē))產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(chē)(轎車(chē))產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車(chē)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車(chē)銷(xiāo)量情況

- 2024年10月 新能源汽車(chē)產(chǎn)量數(shù)據(jù)

博文選萃

| 更多

- 機(jī)械加工過(guò)程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線(xiàn)切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷(xiāo),害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車(chē)床加工刀具補(bǔ)償功能

- 車(chē)床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別