五軸數(shù)控加工3D 刀具補(bǔ)償及其后置處理方法

2018-7-17 來源:西安建筑科技大學(xué) 機(jī)電工程學(xué)院 作者:蔡安江,宋仁杰,杜金健,李林

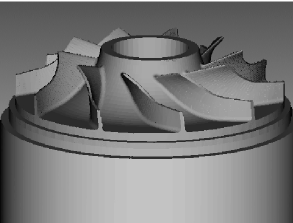

摘要:為解決五軸數(shù)控加工過程中,由于刀軸矢量不斷變化,刀具補(bǔ)償方向無法確定引起刀具在三維空間中無法補(bǔ)償?shù)膯栴},提出一種基于前置與后置處理的五軸數(shù)控加工 3D 刀具補(bǔ)償方法。針對具備3D 刀具補(bǔ)償功能的數(shù)控系統(tǒng),推導(dǎo)出五軸數(shù)控加工3D 刀具補(bǔ)償?shù)难a(bǔ)償矢量與補(bǔ)償后刀位點(diǎn)坐標(biāo)的矢量計(jì)算方程,并基于前置三維軟件(UG)的前置處理,建立了控制刀位文件格式的函數(shù),實(shí)現(xiàn)了 UG 前置處理在五軸數(shù)控加工模塊下輸出包含切觸點(diǎn)在內(nèi)的刀位文件。根 據(jù) SIE-MENS 840D 數(shù)控系統(tǒng)實(shí)現(xiàn)3D 刀具補(bǔ)償?shù)臄?shù)字控制(NC)指令格式要求,以非正交擺頭轉(zhuǎn)臺五軸數(shù)控機(jī)床為例,通過逆向運(yùn)動學(xué)變換提出具體的后置處理方法。基于智能制造軟件IMSpost(后處理程序編輯器)平臺和所提出的后置處理方法開發(fā)了專用后置處理器,自動獲取了具有3D 刀具補(bǔ)償矢量信息的 NC程序,基于仿真軟件 VERICUT 平臺對不同工況下整體葉輪仿真加工的結(jié)果進(jìn)行對比。結(jié)果表明:當(dāng)?shù)毒咭蚰p發(fā)生尺寸變化時(shí),采用提出的方法和開發(fā)的具有3D 刀具補(bǔ)償功能的后置處理器所獲取的 NC程序,可以將加工表面的欠切誤差控制在0.1mm 以下,且無過切現(xiàn)象,有效地提高了五軸數(shù)控加工的精度和效率,避免了刀具磨損后發(fā)生刀具尺寸改變必須返回計(jì)算機(jī)輔助制造(CAM)系統(tǒng)重新生成刀位文件,以及再次進(jìn)行后置處理的繁瑣過程,驗(yàn)證了所提出的前置處理與后置處理方法的正確性和有效性。

關(guān)鍵詞:機(jī)械工程;五軸數(shù)控加工;3D 刀具補(bǔ)償;補(bǔ)償矢量;刀位點(diǎn)坐標(biāo);數(shù)控系統(tǒng);后置處理

0、引言

五軸數(shù)控加工是實(shí)現(xiàn)復(fù)雜自由曲面加工的重要方式,已廣泛應(yīng)用于航空航天、兵器、船舶、汽車等制造領(lǐng)域。針對二維輪廓加工,目前數(shù)控系統(tǒng)都具備刀具長度和刀具半徑補(bǔ)償?shù)墓δ埽欢谖遢S數(shù)控加工過程中,由于切觸點(diǎn)和刀軸矢量方向均不斷變化,刀具半徑補(bǔ)償功能較難實(shí)現(xiàn)。目前,眾多國內(nèi)外學(xué)者對3D 刀具補(bǔ)償技術(shù)進(jìn)行了研究。針對具備五軸數(shù)控加工3D 刀具補(bǔ)償功能的數(shù)控系統(tǒng),梁全等分析了前置輸出的 CLS文件格式與數(shù)控系統(tǒng)接受刀具補(bǔ)償矢量的指令格式,通過后置處理解決了帶刀具補(bǔ)償矢量的五軸 NC代碼編程問題;胡自化等介紹了側(cè)銑加工的半徑補(bǔ)償方法;陳良驥等研究了在 CNC 系統(tǒng)中3D 刀具半徑補(bǔ)償?shù)膶?shí)現(xiàn)方法;Tung等針對帶傾斜回轉(zhuǎn)臺的臥式機(jī)床,提出了通過后置處理實(shí)現(xiàn)三維刀具半徑補(bǔ)償方法。以上方法當(dāng)?shù)毒叱叽绨l(fā)生變化時(shí)均需重新進(jìn)行后置處理,數(shù)控程序重用性差。徐汝峰等針對不具備五軸3D 刀具補(bǔ)償功能的數(shù)控系統(tǒng),研究了如何通過后置處理來實(shí)現(xiàn)3D 刀具半徑補(bǔ)償功能,但未對具備五軸3D 刀具補(bǔ)償功能的數(shù)控系統(tǒng)提出相 關(guān)解決方法。目前國內(nèi)外主要配置的數(shù)控系統(tǒng)(如 SIE-MENS 840D 系 統(tǒng)、Fanuc30i系 統(tǒng) 和 Heiden-hain iTNC530系統(tǒng)等)均已具備3D 刀具補(bǔ)償功能,它們都自定義了接受3D 刀具補(bǔ)償矢量的 NC 指令格式。但 CAM 軟件(如 CATIA、UG 等)生成的刀位文件經(jīng)過后置處理得到的 NC指令并不符合這些數(shù)控系統(tǒng)實(shí)現(xiàn)3D刀具補(bǔ)償功能所 定義的指令格式。基于上述不足,本文針對具備五軸數(shù)控加工3D刀具補(bǔ)償功能的數(shù)控系統(tǒng),研究其基本原理及后置處理方法,解決如何生成具有 3D 刀具補(bǔ)償矢量信息的 NC程序,實(shí)現(xiàn)五軸數(shù)控加工3D 刀具補(bǔ)償。

1、3D刀具補(bǔ)償?shù)幕驹?/strong>

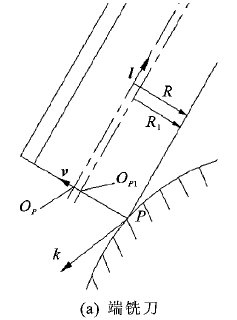

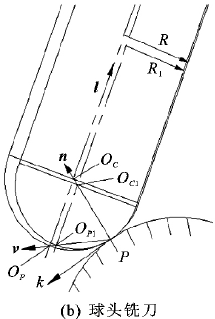

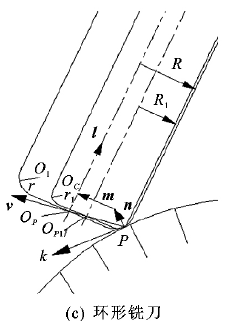

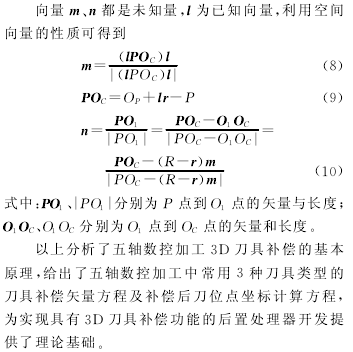

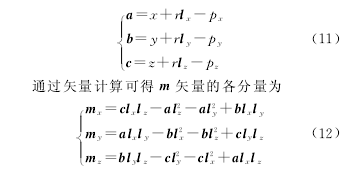

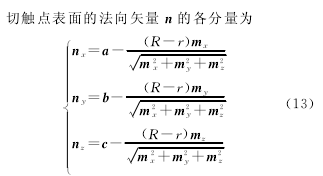

由于刀軸矢量不變,二維刀具半徑補(bǔ)償?shù)膶?shí)質(zhì)只是將切觸點(diǎn)的坐標(biāo)按其表面 的法向矢量 進(jìn)行偏置,再對刀具中心點(diǎn)編程;而在 3D 刀具補(bǔ)償中,由于刀軸矢量不斷變化,刀位點(diǎn)的補(bǔ)償矢量與二維刀具半徑補(bǔ)償不同,是通過切觸點(diǎn)表面的法向矢量、刀具方向和刀具幾何尺寸計(jì)算得出。下文分別對五軸數(shù)控加工中常用的端銑刀、球頭銑刀和環(huán)形銑刀進(jìn)行矢量分析,計(jì)算得出3D 刀具補(bǔ)償?shù)难a(bǔ)償矢量及補(bǔ)償后的刀位點(diǎn)坐標(biāo),見下頁圖1。圖 中:P 為 切 觸 點(diǎn),OP(x,y,z)為 刀 具 中 心點(diǎn),即 刀 位 點(diǎn),OC為 刀 心 點(diǎn),O1為 刃 口 圓 心,P(px,py,pz)為切觸點(diǎn),R 為刀具半徑,r、r1均為刃口半徑,n(nx,ny,nz)為 切 觸 點(diǎn) 表 面 的 法 向 矢 量,l(lx,ly,lz)為刀軸矢量,m(mx,my,mz)為垂直于刀軸方向的矢量,v(vx,vy,vz)為補(bǔ)償矢量,以上矢量均為單位矢量,k為路徑切線。

圖1 3D刀具補(bǔ)償模型

1.1 端銑刀的補(bǔ)償矢量及補(bǔ)償后的刀位點(diǎn)坐標(biāo)計(jì)算

2、五軸數(shù)控加工3D 刀具補(bǔ)償后置處理的實(shí)現(xiàn)

2.1 UG刀位文件及數(shù)控系統(tǒng)3D

刀具補(bǔ)償 NC 格式分析

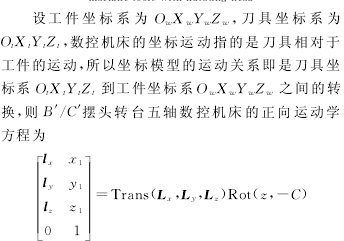

五軸數(shù)控加工3D 刀具補(bǔ)償是在實(shí)際加工刀具尺寸發(fā)生變化的情況下,讓原規(guī)劃的刀具中心點(diǎn)沿著補(bǔ)償矢量方向進(jìn)行一定的偏置,從而保證切觸點(diǎn)位置的正 確。基于 UG 前 置處理生 成 刀 路 軌 跡時(shí),為滿足五軸數(shù)控加工 3D 刀具補(bǔ)償矢量計(jì)算所需要的刀位信息,需要對 UG 控制刀位文件格式的函數(shù)進(jìn)行修改,使生成的CLS 文件包含切觸點(diǎn)坐標(biāo)。UG 前置處理控制刀位文件格式的函數(shù)主要針對 CLS文件中的關(guān)鍵字輸出進(jìn)行控制,如 GOTO、FEEDAT、RAPID 等。

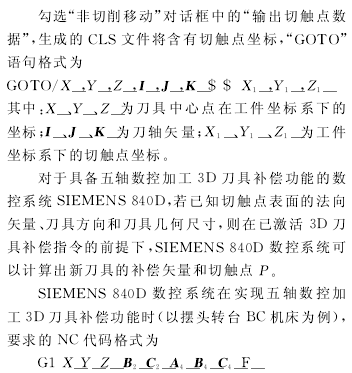

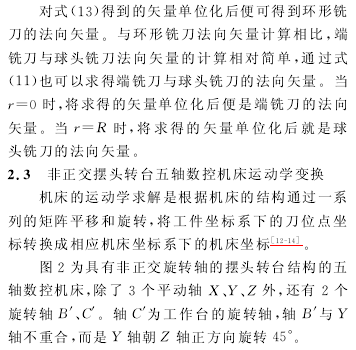

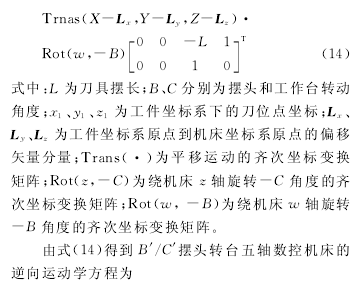

圖2 非正交擺頭轉(zhuǎn)臺結(jié)構(gòu)

通過建立非正交擺頭轉(zhuǎn)臺五軸數(shù)控機(jī)床各運(yùn)動軸坐標(biāo)與刀位數(shù)據(jù)之間的關(guān)系,基于逆向運(yùn)動學(xué)求解方法,可以得到非正交擺頭轉(zhuǎn)臺五軸數(shù)控機(jī)床平動軸坐標(biāo)與轉(zhuǎn)動軸坐標(biāo)。

3、3D刀具補(bǔ)償后置處理器的開發(fā)

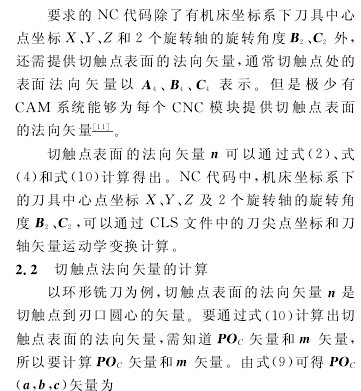

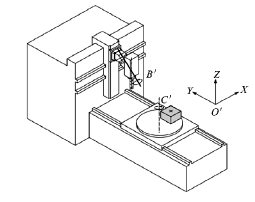

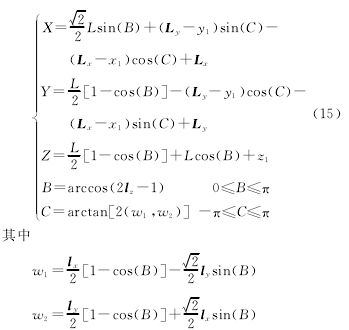

基于IMSpost(后 處 理 程 序 編 輯 器)開 發(fā) 具 有3D 刀具補(bǔ)償功能的后置處理器,需根據(jù)非正交擺頭轉(zhuǎn)臺 類 五 軸 數(shù) 控 機(jī) 床 結(jié) 構(gòu) 和 配 置 的 SIEMENS840D 數(shù)控系統(tǒng)程序格式進(jìn)行設(shè)置、修改、子程序調(diào)用及宏程序編制等。宏程序編制實(shí)現(xiàn)后置處理的主要任務(wù)除刀位文件信息的讀取、機(jī)床運(yùn)動學(xué)變換求解、進(jìn)給速度的校驗(yàn)、非線性運(yùn)動誤差校驗(yàn)外,還應(yīng)完成切觸點(diǎn)處表面法向矢量的求解。SIEMENS 840D 數(shù)控系統(tǒng)自定義了五軸數(shù) 控加工時(shí)實(shí)現(xiàn)3D 刀具的補(bǔ)償指令,即刀具長度補(bǔ)償指 令 為 TRAORI 和 半 徑 補(bǔ) 償 功 能 的 命 令 為CUT3DF。為實(shí)現(xiàn)3D 刀具補(bǔ)償功能,在調(diào)用3D 刀具補(bǔ)償指令后,除需知道機(jī)床坐標(biāo)系下刀具中心點(diǎn)坐標(biāo)和2個(gè)旋轉(zhuǎn)軸的旋轉(zhuǎn)角度外,還需提供切觸點(diǎn)處表面的法向矢量。當(dāng)?shù)毒叱叽绨l(fā)生變化,把變化量添加到數(shù)控系統(tǒng)刀具補(bǔ)償量里,SIEMENS 840D數(shù)控系統(tǒng)就可根據(jù)具有3D 刀具補(bǔ)償格式的 NC 代碼自動進(jìn) 行 補(bǔ) 償,從 而 提 高 了 數(shù) 控 加 工 程 序 的 重用性。以球頭銑刀為例,利用IMSpost平臺的宏命令功能,基于后置處理算法,主要通過在 GOTO/* 宏命令中編譯宏程序?qū)崿F(xiàn)刀具中心點(diǎn)坐標(biāo)和旋轉(zhuǎn)角度的輸出;基于五軸數(shù)控加工 3D 刀具補(bǔ)償矢量的矢量算法,可在 NORMAL/* 宏命令編譯宏程序中實(shí)現(xiàn)切觸點(diǎn)處表面法向矢量輸出。NORMAL/* 宏命令中具體的代碼如圖3所示。

圖3 編輯 NORMAL/* 宏命令

4、仿真加工驗(yàn)證試驗(yàn)

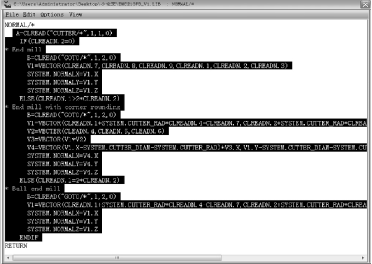

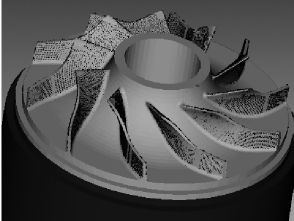

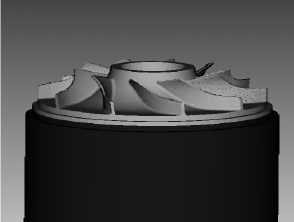

為驗(yàn)證本文方法的有效性,以整體葉輪為例,基于 UG 的前置處理,生成含切觸點(diǎn)坐標(biāo)的整體葉輪CLS文件。通過基于IMSpost開發(fā)的后置處理器生成具有3D 刀具補(bǔ)償矢量的 NC程序,在某航空企業(yè)生產(chǎn)使用的基于 VERICUT 構(gòu)建的 DMU 210FD虛擬仿真加工系統(tǒng)中進(jìn)行了驗(yàn)證。仿真加工驗(yàn)證主要對整體葉輪葉片在3種工況下的加工結(jié)果進(jìn)行比較。

(1)采用刀具半徑及刀具切削部分的半徑均為R=3mm的球頭銑刀(生 成 刀 路 軌 跡 所 使 用 的 刀具),仿真加工結(jié)果如下頁圖4所示。

圖4 R=3mm 球頭銑刀仿真加工結(jié)果

(2)采用刀具半徑 R=3 mm、刀具切削部分的半徑r=2.5mm 的球頭銑刀,用來表示刀具更換或磨損后的刀具。仿真加工結(jié)果如下頁圖5所示。

圖5 R=3mm,r=2.5mm 球頭銑刀仿真加工結(jié)果

(3)采用刀具半徑 R=3 mm、刀具切削部分的半徑r=2.5mm 的球頭銑刀,設(shè)置刀具長度補(bǔ)償值和刀具半徑補(bǔ)償值均為0.5mm,同時(shí)激活3D 刀具補(bǔ)償指令。仿真加工結(jié)果如圖6所示。

圖6 R=3mm,r=2.5mm 的球頭銑刀帶補(bǔ)償?shù)姆抡婕庸そY(jié)果

由圖5可以看出,當(dāng)?shù)毒叱叽绨l(fā)生變化時(shí),葉片表面有明顯的欠切,且欠切誤差都在0.1mm 以上,但無過切現(xiàn)象。由圖6 可以看出,在激活 3D 刀具補(bǔ)償指令的情況下,即使刀具尺寸發(fā)生變化,工件的加工表面并沒有出現(xiàn)過切和欠切現(xiàn)象。對比圖4和圖6可知,本文提出的 3D 刀具補(bǔ)償及其后置處理方法有效.

5、結(jié)語

(1)研究了五軸數(shù)控加工 3D 刀具補(bǔ)償?shù)幕驹恚槍Γ撤N常用類型刀具分別推導(dǎo)出五軸數(shù)控加工3D 刀具補(bǔ)償?shù)难a(bǔ)償矢量與補(bǔ)償后刀位點(diǎn)坐標(biāo)矢量計(jì)算方程,為實(shí)現(xiàn)五軸數(shù)控加工具有 3D 刀具補(bǔ)償功能的后置處理器開發(fā)提供了理論基礎(chǔ)。

(2)基于 UG 的前置處理,建立了控制刀位文件格式的函數(shù),實(shí)現(xiàn)了在五軸數(shù)控加工模塊下可輸出包含切觸點(diǎn)在內(nèi)的刀位文件,解決了五軸數(shù)控加工3D 刀具補(bǔ)償后置處理所需的刀位信息問題,為具有3D 刀具補(bǔ)償功能的后置處理器的開發(fā)奠定了技術(shù)基礎(chǔ)。

(3)以非正交擺頭轉(zhuǎn)臺五軸數(shù)控機(jī)床為例,基于SIEMENS 840D 數(shù)控系統(tǒng)實(shí)現(xiàn)3D 刀具補(bǔ)償?shù)?NC指令格式要求和逆運(yùn)動學(xué)原理,提出了實(shí)現(xiàn)五軸數(shù)控加工3D 刀具補(bǔ)償功能的后置處理方法,并基于IMSpost平臺開發(fā)了專用后置處理器。

(4)實(shí)例加工仿真結(jié)果驗(yàn)證了本文方法的正確性和有效性。該方法 可以實(shí)現(xiàn) 五 軸數(shù)控加 工具有3D 刀具補(bǔ)償,避免了刀具磨損后發(fā)生刀具尺寸改變必須返回 CAM 系統(tǒng),重新生成刀位文件和再次進(jìn)行后置處理的繁瑣過程,從而縮短零件總加工時(shí)間,提高數(shù)控加工程序的可重用性,具有較強(qiáng)的實(shí)際應(yīng)用價(jià)值。

(5)進(jìn)一步研究可考慮基于圖像處理方法,研究如何對加工中刀具的磨損量進(jìn)行實(shí)時(shí)監(jiān)測,并結(jié)合五軸數(shù)控加工3D 刀具補(bǔ)償算法,對實(shí)時(shí)磨損引起的刀具尺寸變化情況進(jìn)行實(shí)時(shí)3D刀具補(bǔ)償。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)

博文選萃

| 更多

- 機(jī)械加工過程圖示

- 判斷一臺加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢

- 國產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別