直縫焊管預(yù)彎機數(shù)控系統(tǒng)的改造

2018-3-21 來源:中國石化集團石油工程機械有限公司沙市鋼管 作者: 陳亮 閱建東 劉建杰

摘要:針對焊管預(yù)彎機原同步性控制采用數(shù)控DNC60,存在同步控制系統(tǒng)可靠性差、設(shè)備故障率高的問題,對該控制系統(tǒng)進行了升級改造。采用力士樂HNC-4四軸數(shù)控代替原數(shù)控DNC60 ,提高了焊管預(yù)彎機M1和M2的4個油缸的同步性,增加了HNC與PLC之間的PROFIBUS-DP協(xié)議通訊,改進了PLC的同步配合程序,并自行開發(fā)了HNC-4與PLC之間數(shù)據(jù)交換的通用程序模塊。改進后控制系統(tǒng)的4個油缸同步性提高,有效地降低了設(shè)備的故障率,提高了生產(chǎn)效率。

關(guān)鍵詞:焊管;預(yù)彎機;控制系統(tǒng);力士樂HNC-4

中國石化集團石油工程機械有限公司沙市鋼管廠(以下簡稱沙市鋼管廠)使用的天水某設(shè)備廠生產(chǎn)的焊管預(yù)彎機目前故障頻繁,嚴重影響車間的正常排產(chǎn)。從2011年至今,同步可靠性(含光柵)的故障占總故障的44%。經(jīng)過調(diào)研,同行其他鋼管廠所用的該類焊管預(yù)彎機也存在同樣的問題。有些鋼管廠對該預(yù)彎機進行了技術(shù)改造,效果良好。為了提高生產(chǎn)效率,沙市鋼管廠擬對焊管預(yù)彎機進行技術(shù)改造,從成本和改造的重要點分析,決定先改造預(yù)彎機的控制系統(tǒng)。

該焊管預(yù)彎機原同步性控制采用的是數(shù)控DNC60。數(shù)控DNC60已停產(chǎn)多年.目前又缺少相關(guān)的技術(shù)支持,給設(shè)備維護帶來了很大困難。為此,擬選用市場通用性較好的力士樂4軸數(shù)控HNC-4作為同步控制的核心來進行焊管預(yù)彎機的升級改造。

1、改造方案

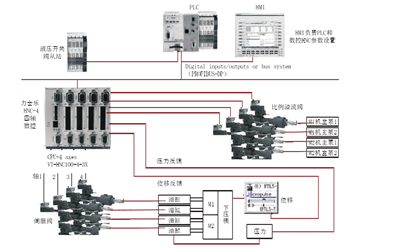

改造后的焊管預(yù)彎機數(shù)控系統(tǒng)總體控制線路如圖1所示。該系統(tǒng)整體改造方案如下:

(1)采用力士樂HNC 100多軸控制器替代現(xiàn)有DNC60控制器,進行油缸位置同步控制。位置檢測元件采用BALLUFF-SSI位移傳感器,取消原有封閉式光柵尺,提高系統(tǒng)的同步控制精度。

(2)控制過程中采用位置和壓力雙閉環(huán)檢測反饋。

(3)對PLC控制程序中液壓開關(guān)閥配合度進行相應(yīng)優(yōu)化調(diào)整。

(4)開發(fā)HNC與PLC數(shù)據(jù)交換通用程序塊。

圖1 改造后的焊管預(yù)彎機數(shù)控系統(tǒng)總體控制示意圖

2、同步性能升級分析

2.1 HNC-4相對DNC 60 PS的同步性能優(yōu)勢。

原焊管預(yù)彎機同步控制使用的DNC60是2軸數(shù)控。現(xiàn)場預(yù)彎機M1(2個軸)和M2 (2個軸)每邊都用一個DNC60,設(shè)置同步精度時不能同時給M1和M2共四個軸設(shè)置一個同步精度,運行時一個數(shù)控DNC60負責(zé)M1的2個軸同步,另一個DNC60負責(zé)M2的2個軸同步,M1與M2之間的同步需要以PLC作為判斷中介,并通過PLC來判斷M1和M2是否都同時到了PP點(工進開始點)或END點(開始保壓點),再通過點對點回傳到DNC。這種點對點的傳遞會產(chǎn)生延時,對于高壓力的成型設(shè)備來說,延時容易造成成型對象產(chǎn)生不該有的變形。

HNC-4是四軸數(shù)控,只需將M1(2個軸)和M2(2個軸)共4個軸的基準點在HMI上設(shè)置好,運行過程中,這四個軸是否同時到達PP點或END點,HNC-4能自動判斷,并通過HNC配套的WINPED 7.0調(diào)試軟件編程設(shè)置。如果軸1,軸2、軸3或軸4中存在未能同時到PP點的情況,先到的軸就會處于等待狀態(tài),待其他軸到位后,再同時轉(zhuǎn)換為工進狀態(tài);同樣,如果軸1,軸2、軸3或軸4中存在未能同時到END點的情況,先到的軸也會處于等待狀態(tài),待其他軸到位后,再同時轉(zhuǎn)換為卸壓狀態(tài)。

2.2 優(yōu)化檢剛提高平衡控制可靠性

原控制系統(tǒng)在快進,工進和保壓這幾個階段中,M1(2軸)單純通過2個光柵尺的數(shù)據(jù)比較來判斷M1內(nèi)部兩個軸是否在同一位置值,M2也是類似。由于現(xiàn)場抖動,或油污會污染光柵尺面,破壞光柵尺線條紋分布,易引起測量誤差,導(dǎo)致同步誤報警或者不報警。

為防止同步誤報警情況的出現(xiàn),就要更換掉光柵尺這個對現(xiàn)場環(huán)境要求較高的位置檢測傳感器。經(jīng)調(diào)研選用了BALLUFF磁滯直線位移傳感器,該傳感器抗灰塵、油污能力強,且理論精度較高,為0.001 mm。使用BALLUFF磁滯直線位移傳感器能有效避免原位移檢測傳感器對灰塵、油污等敏感而帶來的誤差。

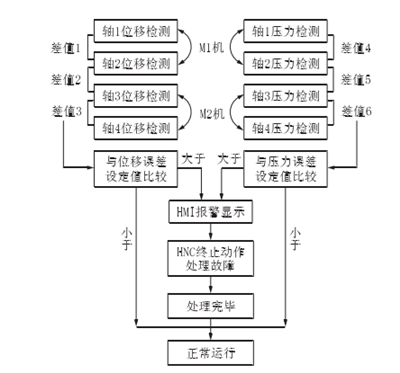

另外,對焊管預(yù)彎機出現(xiàn)的活塞缸頭在系統(tǒng)未報警時被拉斷的情況進行了分析,發(fā)現(xiàn)其原因可能是光柵尺檢測數(shù)據(jù)不準確而導(dǎo)致控制系統(tǒng)做出的錯誤反應(yīng)。因此,對控制系統(tǒng)進行了改進,更換了新型位移傳感器,并增加了油缸壓力檢測。改進后,當(dāng)4軸位移誤差和壓力誤差中任何一個超過設(shè)定值時,系統(tǒng)均會停止動作,提醒相關(guān)報警,故障排除后,繼續(xù)工作,從而防止了各軸拉力桿應(yīng)力不同步導(dǎo)致的拉斷現(xiàn)象的發(fā)生。

改造后檢測報警系統(tǒng)控制流程如圖2所示。

圖2 改造后檢測報警系統(tǒng)控制流程

由圖2可見,與原焊管預(yù)彎機控制系統(tǒng)相比,改進后的控制系統(tǒng)增加了壓力差值與設(shè)定值比較,形成了雙閉環(huán)檢測反饋,有效避免了位移傳感器因現(xiàn)場抖動或位移傳感器本身信號線破損受十?dāng)_導(dǎo)致的誤報警。

2.3 PLC程序在同步控制中的優(yōu)化升級

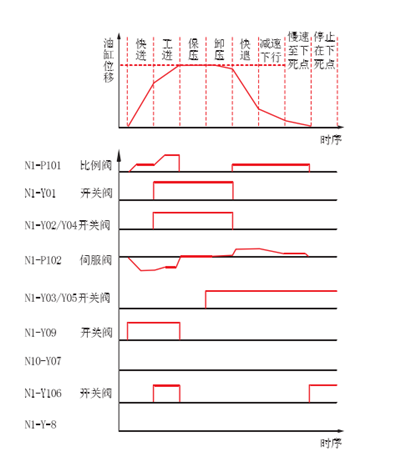

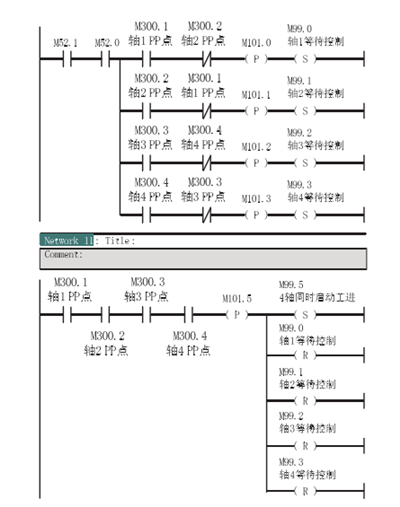

原PLC程序在同步控制中,充當(dāng)2個同步協(xié)調(diào)作用。第一個作用是接收M1的DNC 2軸數(shù)控TDC , PP和END點數(shù)字量信號,接收M2的DNC 2軸數(shù)控TDC , PP和END點數(shù)字量信號,PLC作出是否都到同一點的判斷后,通過數(shù)字量模塊回發(fā)給M1和M2的DNC。第二個作用如圖3所示,焊管預(yù)彎機各液壓閥除了比例閥P101和伺服閥P102由DNC控制外,在壓制過程中的各轉(zhuǎn)折點,由數(shù)控設(shè)備各軸發(fā)出轉(zhuǎn)折點信號給PLC,然后由PLC來控制M1開關(guān)閥Y01-Y08和M2開關(guān)閥Y01-Y08的開斷配合。

圖3 預(yù)彎機各液壓閥時序圖

經(jīng)過現(xiàn)場研究和觀察分析后認為,原控制系統(tǒng)在快進轉(zhuǎn)工進,工進轉(zhuǎn)保壓等液壓轉(zhuǎn)折點,開關(guān)閥Y01-Y08投人及切斷與伺服閥P102的配合度,決定著焊管預(yù)彎機在轉(zhuǎn)換點壓力的連續(xù)性。如果配合度高,壓力均衡,轉(zhuǎn)換就平穩(wěn),否則就會產(chǎn)生較大振動。

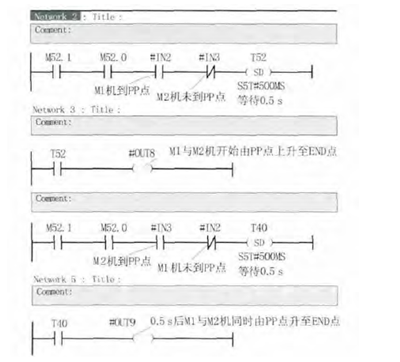

另外,在PLC控制開關(guān)閥配合過程中,原PLC程序有漏洞。原PLC同步配合程序如圖4所示。

圖4 原PLC同步配合程序

由圖4可見,當(dāng)M1到達PP點而M2未到PP點時,原程序是M1等待0.5 s后,M1和M2同時從PP點開始轉(zhuǎn)為工進狀態(tài),M1和M2相關(guān)開關(guān)閥也轉(zhuǎn)為工進狀態(tài)。但M1等待的0.5 s ,M2是否達到PP點,原程序未做出判斷,沒有實現(xiàn)M1和M2的真正同步。因此,對PLC程序進行改進,當(dāng)軸M1的軸1和軸2與M2的軸3和軸4任何一個軸先到PP點的,程序設(shè)置為先到的軸均處于等待狀態(tài),直到4個軸全部到達PP點后,才開始同時工進,在同一時刻觸發(fā)液壓開關(guān)閥。改進后的PLC程序如圖5所示。

圖5 改進后的PLC同步配合程序

3、HNC一與PLC數(shù)據(jù)交換通用模塊開發(fā)

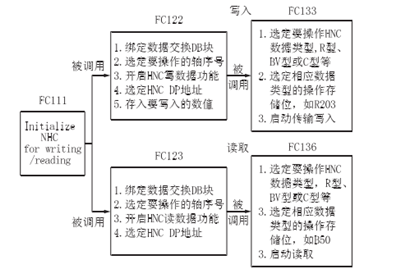

原控制方案中,數(shù)控DNC與PLC之間只有點對點的操作,沒有產(chǎn)生協(xié)議式通訊,且現(xiàn)場預(yù)彎參數(shù)設(shè)置都是在DNC自帶的設(shè)置屏幕上進行,不需要開發(fā)數(shù)控與PLC之間交換數(shù)據(jù)的程序。改造方案中,4軸數(shù)控HNC-4與PLC之間通訊采用PROFIBUS-DP協(xié)議,且共用一塊上位機HMI。根據(jù)力士樂公司的官方資料,要把4軸基準點、位移誤差、壓力誤差和同步精度等設(shè)置參數(shù)寫人HNC,需要先把這些參數(shù)存儲到 PLC,然后由PLC通過DP總線以力士樂公司的相關(guān)技術(shù)規(guī)定傳給數(shù)控HNC,而PLC也需要讀取HNC當(dāng)前的壓制步數(shù),當(dāng)前位置等參數(shù)。這就需要開發(fā)HNC與PLC之間數(shù)據(jù)交換通用的程序塊。

自行開發(fā)的HNC-4與PLC之間數(shù)據(jù)交換通用程序模塊邏輯流程如圖6所示。圖6中FC111, FC122,

FC133, FC123和FC136均為自行開發(fā)的PLC功能塊。

圖6 數(shù)據(jù)交換通用程序模塊邏輯流程圖

以PLC讀取HNC軸1的實際位移量為例(實際位移量存儲在HNC軸1的BV00里面),下面給出讀取HNC BV00數(shù)據(jù)的具體PLC STL程序,具體程序如下:

//綁定THNC DP地址17

L 17

T "db41/fc133".STATO DB4I.DBBO //選定HNC讀操作權(quán)限

L 1

T "db41/fc133".STAT1 DB4I.DBB1//選定要讀取的HNC數(shù)據(jù)類型BV

L’BV’

T "db41/fc133".STAT2 DB4I.DBW2//選定BV存儲區(qū)B00

L 0

T "db41/fc133".STAT3 DB4I.DBW4 //選軸選號(這里b變量是全局量,與軸無關(guān)。)

L 1

T "db41/fc133".STAT4 DB4I.DBB6//調(diào)用FC122讀取HNC B00數(shù)據(jù)

CALL "for FC 133/fc 134" FC 122//將讀取的數(shù)據(jù)存儲至PLC DB43.DBD0存儲區(qū)

L "db41/fc133".STAT7 DB4I.DBW12

T "read value from hnc".STATO DB43.DBW0

L "db41/fc133".STAT8 DB4I.DBW14

T "read value from hnc".STAT1 DB43.DBW2 //由于讀取HNC的數(shù)據(jù)都是擴大了1 000倍后才傳給PLC的,需要處理。

L DB43.DBD 0

L 1.00OOOOc+003/R //處理后的數(shù)據(jù)存至PLC DB43.DBD10

T "read value from hnc".STATOI DR43.DRD100

4、結(jié)語

由于焊管預(yù)彎機原同步性控制采用的是數(shù)控DNC60,存在同步控制系統(tǒng)可靠性較差,設(shè)備故障率較高,故對該控制系統(tǒng)進行了升級改造。采用力士樂HNC-4四軸數(shù)控與PLC相結(jié)合的方式,提高了焊管預(yù)彎機M1和M2的4個油缸的同步性,并增加了HNC與PLC之間的PROFIBUS-DP協(xié)議通訊,改進了PLC的同步配合程序。改進后控制系統(tǒng)的4個油缸同步性提高,有效地降低了設(shè)備的故障率,提高了生產(chǎn)效率.

投稿箱:

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)