整體葉輪作為發動機的關鍵部件,對發動機的性能影響很大,它的加工成為提高發動機性能的一個關鍵環節。但是由于整體葉輪結構的復雜性,其數控加工技術一直是制造行業的難點。以典型的CAD/CAM軟件——UG,編制出深窄槽道、大扭角、變根圓角的微型渦輪發動機壓縮機的轉子的五坐標加工程序,并在500VS–500HS系列機床上實現批量生產。

整體葉輪作為透平(Turbine)機械的關鍵部件,廣泛地用于航空、航天等領域,其質量直接影響其空氣動力性能和機械效率。因此它的加工技術一直是透平制造行業中的一個重要課題。目前國外一般應用整體葉輪的五坐標加工專用軟件[1],德國arhtur-klink公司500VS–500HS高速銑削中心所帶的整體葉輪加工模塊,此外,一些通用的軟件如:UG、CATIA、PRO/E等也可用于整體葉輪加工。目前,國內只有少數幾家企業(如:西北工業大學等院校和航空航天系統一些發動機專業廠、專業所)可以加工整體葉輪,而且工藝水平距國際先進水平尚有很大差距。總體上我國葉輪加工領域的研究與應用同發達國家相比還有很大差距,德國arthur-klink中國辦事處希望通過自身的努力,為國內企業提升產業水平盡綿薄之力很,特別是在窄槽道、小輪轂比等高性能葉輪制造技術方面提供制造技術和服務。

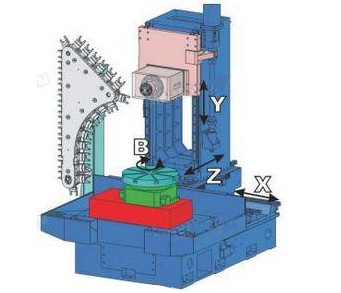

整體銑削葉輪加工是指毛坯采用鍛壓件,然后車削成為葉輪回轉體的基本形狀,在五軸數控加工中心上使輪轂與葉片在一個毛坯上一次加工完成,它可以滿足壓氣機葉輪產品強度要求,曲面誤差小,動平衡時去質量較少,因此是較理想的加工方法。五軸數控加工技術的成熟使這種原來需要手工制造的零件,可以通過整體加工制造出來。采用數控加工方法加工整體葉輪的CAD/CAM系統結構圖

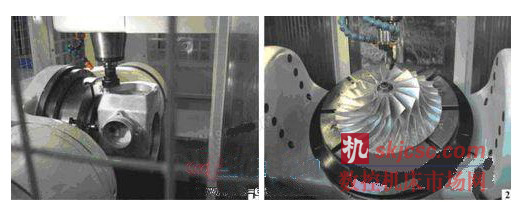

國內大多數整體葉輪都是根據國外葉輪縮比仿制的,而本文引用的葉輪是北航能源與動力工程學院自主開發的微型航空發動機上的壓縮機轉子。壓縮機轉子出口直徑為81mm,有8片一級葉片,8片二級葉片,出口葉片高度3mm,葉輪進口直徑44.3mm,進口葉片高度17.15mm,葉片厚度最薄處0.4mm,相鄰葉片間最小間距為3.1mm,如圖。

實驗結果證明此微型整體葉輪數控加工的方案是可行的,用UG可以實現復雜微型整體葉輪的數控加工編程,加工效果良好。此加工件已經用于微型發動機的試車實驗。

Arthur-klink公司500VS–500HS高速銑削中心提供完整的解決方案,包含軟件系統。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com