集成旋轉漲刀油缸的開發應用

2018-1-8 來源:廣西玉柴機器股份有限公司 作者:陳 隆

【摘要】: 旋轉場合應用的油缸為了保證旋轉的狀態而采用的密封方式一般為間隙密封方式,間隙密封是一種最簡單而應用廣泛的密封方法。它依靠相對運動零件配合面間的微小間隙來防止泄漏。由于配合面存在微小間隙,所以需要達到防止泄漏,也是技術難點之一。本文從在壓力場合下,利用的間隙密封技術結合聚四氟乙烯密封材料密封案例應用于精密的控制場合,開發出集成旋轉漲刀油缸應用。突破了多方面的技術瓶頸,具有典型的借鑒意義。

【 關鍵詞】: 間隙密封技術; 集成旋轉漲刀油缸; 聚四氟乙烯; 熱效應

1.引言

間隙密封是一種最簡單而應用廣泛的密封方法。其優點為,具有自潤滑特性、無需密封件,不易磨損等特點。但是間隙密封難以完全消除泄漏,零件加工精度要求高,應用的場合也受到很大的限制,主要利用在液壓閥組方面居多,但在一些壓力較高、高端精密的場合很少推廣利用間密封的技術案例。本文從生產現場珩磨設備應用的旋轉漲刀油缸存在設計缺陷方面進行分析探索,結合了間隙密封技術與聚四氟乙烯密封材料在旋轉壓力場合進行密封的典型案例,具有推廣價值。

2.原設計的旋轉漲刀油缸缺陷分析

我們使用的珩磨設備為珩磨柴油機氣缸體缸套底孔的精密設備。由于原設計的旋轉漲刀油缸存在設計缺陷,導致珩磨加工氣缸體缸套底孔時經常產生表面粗糙度、圓柱度或圓度超差,主要缺陷主要從以下幾方面進行分析。

2.1 旋轉漲刀油缸的分體結構分析

旋轉漲刀油缸為分體結構,液壓控制腔及壓縮氣體通道腔獨立設計,如圖1 所示。其內部分體旋轉結構分為三層,由里向外分別是旋轉芯軸、芯軸浮動軸套、旋轉芯軸安裝套。芯軸浮動軸套通過銷釘浮動固定在芯軸安裝套上,當旋轉芯軸旋轉時,芯軸浮動軸套可以在徑向圓周上產生一定的微量移動。芯軸浮動軸套與芯軸安裝套為非旋轉件,旋轉芯軸為旋轉件。氣體介質進入珩磨頭的旋轉與非旋轉結構密封采用橡膠O 型密封件密封,密封件安裝在旋轉芯軸上,并作用于相對股固定且有一定微量浮動的軸套孔密封,為孔用動密封。致使O 型密封件與密封軸套均是易損件,磨損形式為接觸磨損。

分體式結構的旋轉漲刀油缸,在結構上零件數量多,各零件的配合精度要求非常高,維修過程若頻繁更換密封件后,精度難以保證。另一方面較多零件的結構和浮動的轉芯軸軸套,在油缸旋轉傳動時,振動較大,這些振動會轉移到珩磨頭,不僅導致珩磨機體缸孔的粗糙度下降,對體缸孔的圓柱度和圓度精度影響也非常大,經常出現缸孔錐度和橢圓而精度超差。珩磨氣缸體缸孔采用的是缸孔自動導向珩磨工藝,若旋轉油缸振動越大,對珩磨頭的外圓精度尺寸導向性要求也非常高。在我們的生產實踐中,也經常出現從廠家磨回來的珩磨頭能磨得出合格產品的只有30% 左右,無形中影響了生產和增加操作者的工作量,還產生了磨削成本的過度浪費。

2.2 旋轉漲刀油缸內置漲刀功能分析

原設計的旋轉漲刀油缸具有漲刀功能,使用液壓控制漲刀。漲刀機構設置在旋轉漲刀油缸的旋轉芯軸內,液壓油進入旋轉芯軸上的漲刀機構(漲刀活塞)也一樣存在上述的旋轉體與非旋轉體的密封結構,也是采用丁腈橡膠O 型密封件密封,與壓縮空氣結構一樣,密封件安裝在旋轉芯軸上,并作用于相對固定且有一定微量浮動的軸套孔密封,為孔用動密封,同樣磨損形式為接觸磨損。

2.3 旋轉漲刀油缸的密封材料性能分析

原設計的旋轉漲刀油缸的分體結構及漲刀功能結構中,均采用了丁腈橡膠O 型密封件密封。丁腈橡膠(NBR)O 型密封圈密封,是丁二烯和丙烯腈共聚合成橡膠。丁腈橡膠的動靜摩擦系數1.5μ,摩擦系數和磨損均隨載荷的增加而降低。在較低載荷時,丁腈橡肢表現為滯后摩擦; 在較高載荷時,表現為粘著摩擦。干摩擦條件下,丁腈橡膠的摩擦系數隨轉速的增加先減少再增加,主要磨損機理為粘著磨損; 原油潤滑條件下丁腈橡膠的摩擦系數是隨轉速的增加先增加后減少而后又增加,主要磨損機理為濕磨粒磨損。同時原油介質的腐蝕性及溶脹作用對橡膠摩擦磨損規律具有直接影響。另外,由于工作中存在摩擦,溫度影響也非常大。丁腈橡膠溫度適用范圍-30℃ ~100℃,工作壓力< 800N/cm2 ,隨著溫度的升高耐壓強度降低非常明顯,如100℃,工作耐壓< 392N/cm2。丁腈橡膠的線膨脹系數為5.7~7.9×10-4 ℃ -1,膨脹系數較大,對溫度的影響相對較大。也就是說,在工作中密封件受溫度升高的影響而膨脹,磨損有急劇上升的趨勢。對于丁腈橡膠O 型密封圈的優點為耐油性好,但用于旋轉及壓力的密封場合,是避開此類密封件的優點利用,是設計上的一大失誤。

2.4 旋轉漲刀油缸維護維修現狀及對質量影響

由于壓縮空氣密封通道與液壓油密封通道使用O 型密封件密封,在壓力旋轉的交變載荷場合下,O 型密封件極易磨損。O 型密封件需要每周更換1 次,占用生產時間1.5 小時; 而相對固定且有一定浮動的軸套,6 個月更換1 次, 占用生產時間4 小時。加工缸孔的珩磨頭出現精度異常,1 個月更換珩磨頭1 次,更換加調整時間需要8小時左右。

由于旋轉漲刀油缸存在漏油、漏氣的不穩定性,珩磨氣缸體缸孔時存在很大的質量隱患,操作人員珩磨氣缸體每個缸孔均需要進行檢測缸孔的圓柱度和圓度,不能按一定頻次的抽檢方式進行,大大約束了生產的正常發揮。操作人員稍有不慎,容易就出現廢品,工作強度及壓力極大。

3.旋轉漲刀油缸設計開發方向

針對原旋轉漲刀油缸的結構及密封缺陷,在開發設計中必須避開上述缺陷。主要從三方面進行開發探索,一方面擬采用集成結構方式,另一方面擬采用新型密封材料密封,第三方面為漲刀油缸采用間隙密封設計。

3.1 集成結構旋轉漲刀油缸從減少零件及降振方面進行優化設計

上述分析到,原分體式結構的旋轉漲刀油缸振動較大,這些振動會轉移到珩磨氣缸體缸孔的表面,造成表面質量粗糙度大。為了減少振動,通過從減少零件的數量來消除多零件間的裝配間隙及裝配誤差,進一步降低由于這些誤差在旋轉狀態下的振動,從而減少振動源的產生。優化設計的關鍵核心技術在于具有一定壓力的液壓油和壓縮空氣集成于一個結構控制腔中。其密封要求需要解決高壓液壓油和低壓壓縮空氣不同介質的密封和壓力不平衡的異類介質結構腔內的內泄漏技術難題。旋轉漲刀油缸的改造關鍵核心技術主要是集成與減振,具體為:

3.1.1 旋轉漲刀油缸的集成設計

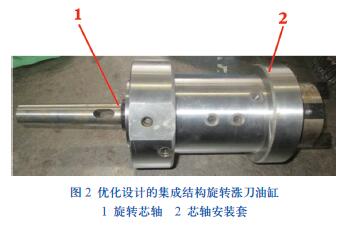

取消芯軸浮動軸套設計,放棄原旋轉油缸的三層結構,設計改進為雙層結構: 旋轉芯軸和旋轉芯軸安裝套,旋轉芯軸通過兩個軸承安裝于旋轉芯軸安轉套內,如圖2 所示。

集成設計的旋轉漲刀油缸工作時,只有旋轉芯軸安裝套支承,旋轉芯軸旋轉,減少了油缸旋轉時的振動產生源頭,防止振動通過旋轉運動傳遞,提高旋轉油缸的旋轉精度。

3.1.2 旋轉漲刀油缸的旋轉芯軸及其安裝套設計分析

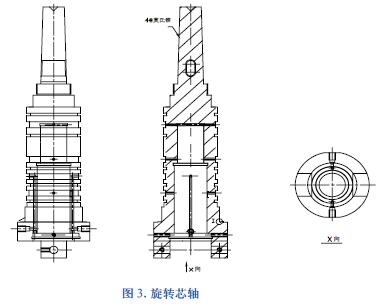

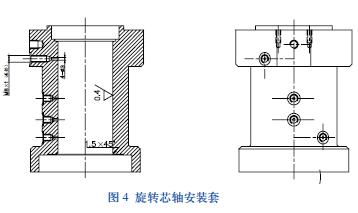

由于轉軸密封面的線速度較高,所以表面粗糙度對密封效果和密封件的壽命影響較大。實踐經驗表面,表面粗糙度Ra0.2~0.5μm 時,密封件的壽命為最佳。若轉軸密封表面有螺旋形加工痕跡時,便具有螺桿泵的作用,當螺旋方向與軸的轉向一致時,(從軸伸出端看),就會泄漏,轉速愈高泄漏愈嚴重,因此要設法避免。所以設計時,我們把密封件設計安轉在旋轉芯軸上,如圖3 所示; 把摩擦面設計在旋轉芯軸安裝套上,如圖4 所示。而旋轉芯軸安裝套采用兩種材料結構,實現一種零件兩種材料的有效組合。安裝套主體材料采用45 鋼或40Cr,與密封件的密封接觸面采用表面鍍硬鉻材料,內孔采用研磨技術研磨,達到粗糙度Ra0.4,進一步減少油缸旋轉的密封件與安裝套的摩擦阻力。

3.2 集成結構旋轉漲刀油缸密封設計分析

密封的技術關鍵是解決主要兩大方面的抽象難題: 一方面是設計旋轉油缸中旋轉體與非旋轉體間的密封技術保障旋轉油缸的密封可靠性。另一方面是旋轉漲刀油缸的振動產生及傳遞問題,保障氣缸體缸孔珩磨的精度。

3.2.1 旋轉漲刀油缸的旋轉密封原理

旋轉漲刀油缸的密封件可安裝于轉軸上或非轉軸的固定套上,如圖2 所示,密封件安裝槽設計在旋轉芯軸上。密封件其密封接觸部分與非旋轉件間為減少磨損及發熱,必須有一層薄薄的潤滑油膜。如果密封接觸部分與密封圓周的壓力過小,則油膜太厚容易泄漏。反之,若壓力過大,密封接觸部分會將油液全部擠出而不能形成油膜,則工作時摩擦熱增加,油封可能很快磨損及老化失效。因此,密封接觸部分的密封壓力要適度、均勻和持久。密封件與旋轉面接觸的密封接觸部分不宜過寬,以免發熱嚴重,因此標準密封件不能承受液體壓力的作用。故選用聚四氟乙烯材料的格萊圈密封。

3.2.2 擬采用新型密封材料聚四氟乙烯密封分析

聚四氟乙烯(PTFE)具有優異的物理化學性能,耐腐蝕性極強,耐高低溫,是一種廣泛應用的高性能工程塑料。利用PTFE 的粘彈阻尼和摩擦阻尼耗能,可以在苛刻條件下的機械結構中作為減振元件應用。所以聚四氟乙烯減振性能符合使用要求。

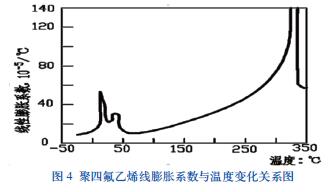

聚四氟乙烯材料的其它性能: 其摩擦系數為0.04μ,比丁腈橡膠小將近40 倍。聚四氟乙烯材料的摩擦系數隨著負荷的增加,在一定范圍內,其摩擦系數將減小,通常四氟的靜摩擦系數f 和負荷之間存在f=0.178(w-0.5)) 的關系。如在高速高壓下,其摩擦系數可低于0.01μ,是一種非常優越的自潤滑材料,而摩擦系數不隨溫度而變化。除此之外,聚四氟乙烯材料耐磨性高,除具有一定的吸振功能外,還具有細長纖維和節組成的膨體結構,由一定的間隙補償功能。聚四氟乙烯材料溫度適用范圍廣-180℃ ~260℃間,其線膨脹系數在19℃突然上升為48×10-5/℃,在30℃又是一個轉折點為25×10-5/℃。膨脹系數相對丁腈橡膠也小得多,隨溫度的變化量如圖4所示:

3.2.3 聚四氟乙烯密封與結合體工作狀態膨脹分析

集成結構旋轉漲刀油缸的旋轉芯軸還是旋轉芯軸安裝套不管是45 鋼或40Cr,其材料膨脹系數非常接近,在20~100℃時約為12×10-6/℃,而作為密封件的聚四氟乙烯線膨脹系數20~48×10-5/℃,相差10 倍。也就是說,當在同一溫度下聚四氟乙烯比45 鋼或40Cr 膨脹量大。所以在設計旋轉芯軸安裝密封件的溝槽時,應結合兩種材料的膨脹特點留有有足夠的軸向膨脹空間,溝槽的軸向膨脹為0.2mm。為了保證在各種狀態下具有良好的密封性能,旋轉芯軸與旋轉芯軸安裝套的配合間隙配合,間隙為0.03mm。

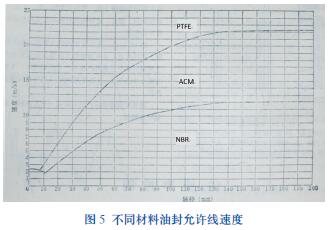

3.2.4 聚四氟乙烯密封線速度分析

溫度過高是密封件老化的主要原因,摩擦是熱的主要來源。密封表面線速度愈高發熱愈嚴重。因為材料的耐熱性不同,所以不同材料的封面件所允許的速度范圍也不同,選用材料時應注意。如圖5 所示,為丁晴橡膠NBR、聚丙烯橡膠ACM 和聚四氟乙烯PTFE 密封件所允許的線速度范圍。從圖5 可知,四氟乙烯PTFE 密封件所允許的線速度較大,耐熱性好; 并且與旋轉體的軸徑有較大關系,旋轉體的軸徑越大,線速度越高。在設計中,可參考圖示的線速度范圍。如圖所示,當密封的軸徑為65mm 時,若采用聚四氟乙烯PTFE 密封件,其允許線速度為16m/s。

3.3 集成結構旋轉漲刀油缸漲刀油缸間隙密封設計

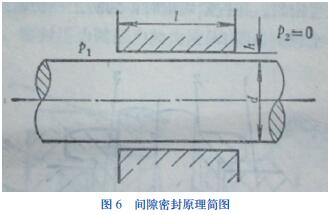

間隙密封是一種最簡單而應用廣泛的密封方法。它依靠相對運動零件配合面間的微小間隙來防止泄漏。間隙密封的特點是結構簡單,摩擦力小,耐用,但對零件的加工精度要求較高,且難以完全消除泄漏。在設計中為得到最佳的間隙配合,必須探討三個技術課題: 泄漏量、熱楔力及液壓卡緊。

3.3.1 間隙密封原理中配合間隙與泄漏阻力關系分析

采用間隙密封時,油缸活塞與缸筒的配合間隙與哪些條件相關聯,影響最大?首先,引入液體流過間隙時單位流量的壓力損失公式對其原理進行分析,間隙密封原理簡圖如圖6 所示。

由上式中可知,泄漏阻力與配合間隙h 的三次方成反比,因此可用減小配合間隙的辦法來減少泄漏,這就是要求提高配合面的加工精度。故此,為保證較高的活塞與缸筒的配合間隙精度,我們利用研磨的手段來提高配合間隙精度。

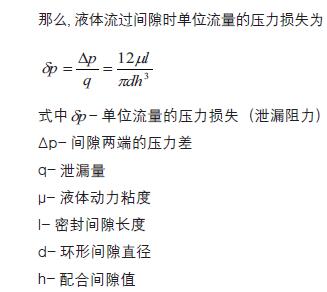

3.3.2 配合間隙內的熱效應分析

在高溫及高壓下,油液的粘度將隨溫度和壓力發生較大的變化,為此應考慮其影響。活塞運動時,缸筒固定,活塞移動,在密封長度L 方向上形成剪切流,如圖7 所示。

以上系數公式中,α 為油液的體積膨脹系數,為油液每單位體積的定容比熱, 為油液的粘溫系數,隨油液不同而異(如表1 所示), 為縫隙進油口處油的動力粘度。

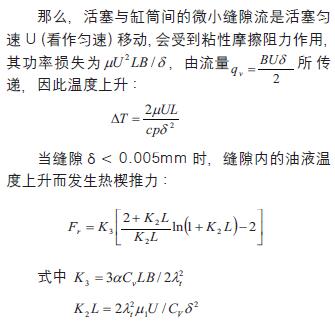

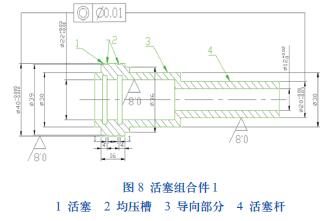

因此,在設計集成結構旋轉漲刀油缸漲刀油缸的活塞與缸筒的配合間隙時,結合前面所述的泄漏阻力與配合間隙h 的三次方成反比的特性,應> 0.005mm 考慮,但又不宜過大。活塞組合件1 如圖8 所示,活塞的基本尺寸為φ40mm,上差為-0.005mm, 下差-0.010mm; 如圖9所示與活塞配合的缸筒基本尺寸為φ40mm,上差為+0.010mm, 下差+0.008mm; 公差大于0.005mm。同理,活塞組件2 與缸筒2 配合公差也大于0.005mm。

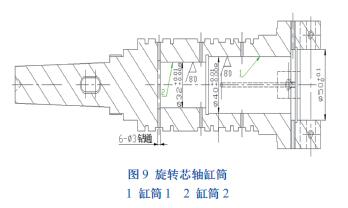

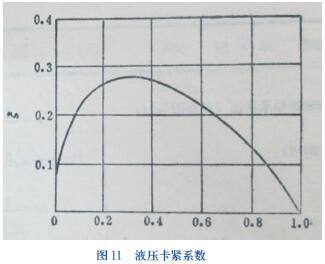

3.3.3 旋轉漲刀油缸漲刀油缸的活塞與缸筒的液壓卡緊分析

間隙密封結構中,當活塞與缸筒間液流的徑向力不平衡,而使活塞偏心加大,最終使活塞壓向缸筒的內側壁面,出現卡緊現象,稱為液壓卡緊,如圖10 所示。液壓卡緊發生條件:

1、活塞與缸筒存在偏心。

2、活塞與缸筒間的配合間隙有錐度。

3、在錐度縫隙中,沿液體流動方向縫隙是逐漸擴大的。

當以上三個條件同時出現時,才會出現液壓卡緊,或當活塞有凸起部分時,也可能產生液壓卡緊。液壓卡緊力:

液壓卡緊力乘缸筒間的干摩擦系數μ 則得活塞移動時的軸向摩擦阻力

從以上的分析可知,液壓卡緊的產生,對于零件的加工中產生的配合偏心、錐度等應該避免。在實踐中應該考慮間隙密封活塞兩端的壓力差。除此之外,液壓卡緊系數也息息相關。

3.3.4 旋轉漲刀油缸漲刀油缸活塞與缸筒間隙密封結構采取消除液壓卡緊方法

針對上述分析,在設計旋轉漲刀油缸漲刀油缸時,為杜絕間隙密封中液壓卡緊的弊端,分別從以下各措施進行改善。

1、提高各配合零件的加工精度和裝配精度,避免偏心。

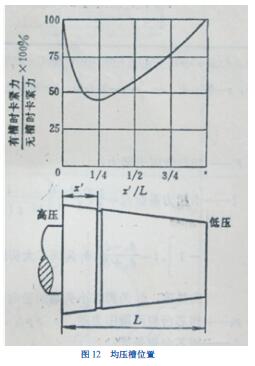

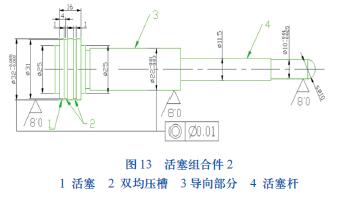

2、目前,間隙密封在液壓閥組中應用例子較多,普遍采用的辦法為開均壓槽。即在活塞臺肩上開平衡徑向力的均壓槽,示意圖如圖12 所示。圖示中,槽的位置盡可能的靠近高壓側,一般開兩條槽已見效,三槽以上效果不大,當均壓槽開在臺肩1/4 處時,對減少液壓卡緊的效果為最佳。我們在設計旋轉漲刀油缸漲刀油缸的活塞組合件時,在其活塞位置設計均壓槽,即在高壓側(左側)離活塞臺肩的1/4(活塞總長為16mm,離高壓側4mm 處)開均壓槽設置,并開雙均壓槽設置,如圖13 所示。

3、油液中若含有不均勻高分子添加劑和其它雜質均會使縫隙堵塞,卡緊現象更容易發生,為此應注意保持液壓系統的油液清潔。

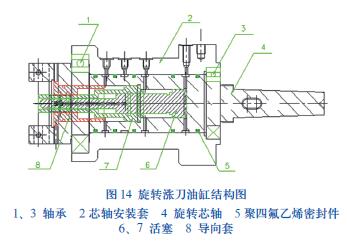

4.集成旋轉漲刀油缸設計開發效果

通過上述系統的分析,旋轉漲刀油缸的開發應從避免上述技術弊端進行設計,其關鍵技術突破了原旋轉漲刀油缸的設計弊端,其技術設計實現四大特點: 結構集成設計、防振設計、耐磨設計和間隙密封設計,如圖14 所示。

4.1 集成結構設計

壓縮空氣與液壓油兩種介質集中于旋轉芯軸與旋轉芯軸安裝套的各密封腔,利用聚四氟乙烯密封圈密封,互不干擾傳輸,實現分體結構到集成結構設計轉型。

4.2 防振設計

在減振方面,分體結構的零部件具有分散性,產生振動來源點多。集成結構的零件大大減少,零件具有集中性,再有在配合上精度要求更高,部分動態零件的配合使用研磨配合工藝,在運轉工作時,振動自然就減弱。另一方面,使用聚四氟乙烯密封件代替原丁腈橡膠(NBR)O 型密封圈密封,摩擦阻力更小,且具有一定的吸振功能,進一步控制了振動源的產生,實現防振設計。

4.3 耐磨設計

旋轉芯軸安裝套采用兩種材料結構,實現一種零件兩種材料的有效組合。安裝套主體材料采用45 鋼或40Cr,與聚四氟乙烯密封件的密封接觸面采用表面鍍硬鉻材料,其內孔采用研磨技術研磨,粗糙度Ra0.4,減少油缸旋轉的密封件與安裝套的摩擦阻力,提高耐磨的目的。另一方面,旋轉漲刀油缸的旋轉芯軸設計精密軸承安裝于旋轉芯軸安裝套內,并非是依靠密封件導向旋轉,

是密封件能夠均勻磨損,提高使用壽命。

4.4 間隙密封設計

集成旋轉漲刀油缸的旋轉芯軸,內置的漲刀活塞采用雙級漲刀活塞設計,活塞設計為免裝密封件設計,只依靠活塞與其配合的缸筒精密間隙配合實現間隙密封設計。間隙密封技術分別從泄漏、熱楔力及液壓卡緊等方面進行系統的分析其弊端而進行揚長避短優化設計。

集成旋轉漲刀油缸的開發設計,已經成功運用于我們公司的柴油機氣缸體缸孔珩磨機床上,解決了溫度變化和壓力變化的旋轉密封瓶頸。在質量控制方面,由于集成旋轉漲刀油缸自振問題和檢測介質壓縮空氣泄漏問題的解決,珩磨機體缸孔的質量更加穩定受控。

5.結束語

聚四氟乙烯密封材料在集成旋轉漲刀油缸開發設計中的成功利用,探索出了在旋轉交變載荷場合中,如何達到減振及耐磨功效典型案例,具有很好的推廣價值。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息