摘要:該項目是基于“高檔數控機床與基礎制造裝備”科技重大專項課題而提出的,主要針對“高速化臥式加工中心機床X向防護罩”為研究方向。研究通過構建理論模型、靜力學、動力學仿真分析并通過實驗驗證了方案的可行性,最終得出高速化臥式加工中心x向防護罩的最優設計參數。

關鍵詞:高速化臥式加工中心機床x向防護罩;理論模型;靜力學分析;動力學仿真分析

高速導軌防護罩是高速機床不可缺少的組成部分,在保證數控機床高精度、高速度、低噪音方面起到重要作用。數控機床的高移動速度是機床發展的趨勢,國外機床的快移速度一般都在40—60∥min,加速度0.6—19,高的已達到90 In/min,加速度29。普通導軌防護罩已不能滿足機床高移動速度,高加、減速能力的要求,機床廠家對可滿足機床高移動速度,高加、減速能力的導軌防護罩部件的需求也越來越大。

國際市場上只有中國臺灣、日本、德國等廠家生產高速自動伸縮式導軌防護罩,國內現在多為進口。機床的發展方向是高速、精密、復合、智能、環保,防護罩作為機床重要的功能部件之一,其發展也是向著高速度、低噪聲、長壽命、節省空間和能源,適應環境要求等以適應主機的發展需要,在技術層面上主要表現在:高速化、組合化、節約化、環保化。

防護罩作為機床重要的功能部件,是阻礙我國數控機床向中高檔次發展的瓶頸之一,據了解,國內機床配套防護罩廠家水平層次不齊,雖然能制作高速自動伸縮式導軌防護罩,但是大多做工質量差、技術含量低,不能滿足數控機床廠家的使用要求,傳統的臥式加工中心X向防護罩是由左右兩組護罩組成,與主軸連接。安裝時因兩組護罩相互獨立使安裝誤差累積,從而導致護罩運行時不平行而造成結構損壞,機床在高速運行下甚至可能被瞬間撞損而造成機械受損、工件受損、人員受傷。低速運行時,因護罩不平行而產生抖動,機床的精加工往往在低速狀態下完成,護罩的抖動會帶動主軸振動,從而導致主軸在精加工時使工件加工面產生花紋,從而影響工件的精度。漢川機床集團有限公司電控公司目前能設計動柱型臥式加工中心組合防護罩,將左右兩組護罩采用一體式設計,提高了安裝精度,但是運行速度不高,快移速度僅40 m/“n,不能滿足高速化的要求。國內現在還沒有專業廠家生產這種為臥式加工中心配套的高速化x向防護罩,國內機床廠多依賴進口,中外合資機床廠的外方也多將此防護罩作為較關鍵的技術和部件,由外方直接提供。

我們正是從這點出發,為替代進口,在傳統組合式防護罩的基礎上著眼于降低安裝裝配難度,滿足更高速更高精度的機床需求。

1、設計關鍵點控制

臥式加工中心換刀機構空間限制,x、y軸防護裝置Z軸方向的有效空間小,而受保護的面積較大接近8 m2,防護罩板型尺寸較大,長2.5 m,高3.2 m,在高速高加速狀態下運行,所承受的沖擊力較大,防護罩需要高剛性、高強度,才不會導致主體變形,而產生不平行、干涉等問題,才不會影響機床微小移動時的精度。在如此條件下采用何種方式的設計,才能夠解決防護問題。

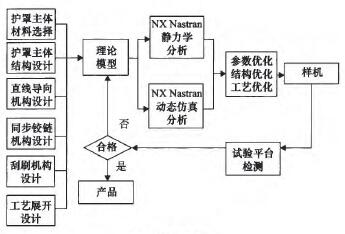

在開發方案、技術路線、采用現代設計技術方法,進行高速防護裝置的設計,研究高速移動中特定桿及防護件結構、材料性能等因素對防護裝置的運動性、防護性及環保的影響,建立實驗測試研究平臺,選擇合理的結構參數,優化設計,提高高速防護裝置的設計質量,保證工件的加工精度,采用的總體技術路線,見圖1。

圖1 技術路線圖

1.1 材料選擇

防護罩在高速高加速度引起的強度、共振下運行,要求防護罩主體材料剛性、強度足夠好,不易變形,保證運行的平穩性。機床在高速移動下,啟動和剎車都需要較大的動力,這就要求護罩質量輕,減小主軸運行時所承擔的負荷和護罩在啟動及剎車時所產生的慣性,從而避免共振的產生,保證機床的加工精度。43l不銹鋼板材除具有良好的剛性、硬度、防銹性,還具有良好的加工性能:①薄板構件重量輕;②形狀規范,易于裁剪、焊接,可制造大而復雜的構件;③加工量小,由于薄板表面質量高,厚度尺寸均勻誤差小,板面不需加工;④易成型,可實現彎曲、折疊、卷邊和深拉結構。

1.2 護罩主體結構設計

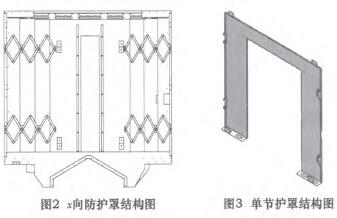

將左右兩組防護罩結合為一體,采用裝框架式的門型對稱結構,見圖2。左右兩組護罩結合為一體,減小組裝誤差使其在左右運動時能夠更平穩更順暢地往復運動,一體式結構防屑性及防水性較佳與鈑金外罩搭配容易。裝框架式結構將每片護罩包裹住,保證防護罩主體剛性,確保運行平行無脫開現象產生。機床軸加工行程1 100 mm,防護罩拉伸壓縮比達4:1,屬大行程護罩。護罩采用裝框架式的門型對稱結構,板型大,中間空,強度和剛性弱。所以單節護罩設計時,在空間范圍內允許的尺寸下結合折彎的工藝,多采用

折彎來增強強度和剛性。

1.3直線導向機構設計

x向護罩外形尺寸大,質量相應較大,從而摩擦力和扭矩相應也大。設計時采用上下兩組精密板式直線導軌組合運用,上板式直線導軌承擔扭矩,下板式直線導軌直線導向,使x向護罩可在高負載的情況下實現高精度的直線運動。與在精密機械等使用的傳統微型滾珠軸承相比,精密板式直線導軌還具有如下特點:

(1)精密板式直線導軌的設計成本較低、裝配工時較省,能實現高精度的直線導向。

(2)摩擦系數極小的鋼球循環型滑動裝置,可在長期間內維持穩定性能。

(3)外側軌道和內滑塊均由最薄的不銹鋼板制造。

(4)由于精密板式直線導軌重量較輕,因此慣性力矩小并具有優異的高速應答性。

1.4 同步鉸鏈結構設計

目前常用的剪刀狀同步鉸鏈機構裝置采用45號鋼作為鉸鏈片,將兩層鉸鏈片與鉸鏈定位銷和鉸鏈轉軸銷組合而成。這種方式的弊端在于鉸鏈片剛性和穩定性不好,在高速運動狀態下易出現抖動,從而影響機床的加工精度。采用特殊結構鋼作為鉸鏈片的原材料,保證鉸鏈片的強度和剛度,使剪刀狀同步鉸鏈機構在往復運動50萬次后仍能保持原有功能,從而增加剪刀狀同步鉸鏈機構的使用壽命。設計上鉸鏈片與鉸鏈銷軸肩有適當間隙,保證剪刀狀同步鉸鏈機構不壓死,運行靈活,軸向不竄動,使導軌防護罩在高速高加速度運行中穩定不抖動。

1.5 刮刷機構設計

(1)需要有足夠的刮屑能力、良好的密封性、耐磨且摩擦系數小,防護罩使用過程中噪聲值不得高于70 dB。

(2)對于酸、堿、油性、水性、常用溶劑等切削液均適用。

(3)使用后刮刷機構的彈性要保持在原來的95%以上,使其能充分與護罩主體貼合,保證密封性能。

(4)在使用壽命上,需能承受100∥min的高速移動下往復100 km,且能承受高速移動下摩擦產生的高溫。

(5)刮刷機構拆卸方便,便于更換。

1.6 工藝展開設計

每節護板采用門型對稱結構設計,見圖3。板型大,中間空,強度和剛性弱。在工藝展開時需要充分考慮其結構,利用能折邊不焊接的原則進行板材展開,展開時還需要充分考慮焊接的變形量,合理分布焊點,設計合理的焊接工裝進行定位焊接,保證焊接精度。

1.7 靜力學分析、動力學仿真分析

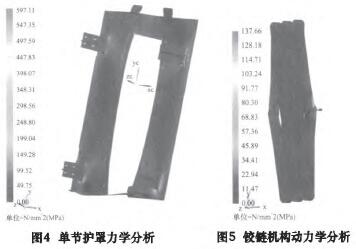

運用相關軟件進行靜力學分析與動力學仿真分析,獲得防護罩在靜態和動態下的力學分布規律,結合二者的規律,得出適合二者的最優設計參數,并對護罩進行優化設計。見圖4,圖5。

1.8 試驗檢測

(1)刮刷結構間隙檢測:①油檢,當防護罩運行到最大限度時,在護板表面涂滿油使護罩來回運動一次,確認沒有漏油的地方。②鋼板尺檢測,每段順著行程方向,每100 mm間隔一次,與軸垂直的方向間隔100mm,用塞尺確認護板與刮刷結構間的間隙不超過0.8 mm。

(2)振動檢測:以1 m/min的移動速度安全行程運行中,目視確認蓋板與軸的方向前后不超過1 mm的振動。

(3)噪聲檢測:防護罩在試驗臺中通過速度變化由1~60—n/IIlin連續運行24 h,速度在每間隔5個單位時用噪聲分貝測試儀測試噪聲值,在測試過程中,噪聲值均低于70 dB。

(4)穩定性試驗:試驗臺編入程序,速度為印∥“n,加速度lg,來回運動100 h,無異常狀況。

(5)可靠性試驗:將防護罩裝入機床中進行500 h實際切削試驗,500 h切削后防護罩無異常狀況,拆開防護罩進行檢查,護罩內部無切屑進入。

2 、結語

高速化臥式加工中心x向防護罩從材料選擇、結構設計、直線導向機構設計、同步鉸鏈機構設計、刮刷機構設計、工藝展開設計構建理論模型,運用靜力學分析與動力學仿真分析,進行參數、結構和工藝展開的優化,制作樣機進行驗證,得出高速化臥式加工中心機床x向防護罩的最優設計參數。滿足高速化、高精度化、高可靠性、復合化、智能化的臥式加工中心x向防護罩要求。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com