摘要: 首先根據插床運動機構的設計要求,進行了插床導桿機構的設計與尺寸計算,然后運用Pro /E 軟件進行導桿機構的結構設計與造型,最后在ADMAS 環境中建立該機構的虛擬樣機模型,對機構的實際工況進行了仿真分析,得到了相關的工作特性曲線,并重點分析了插削長度、運動過程中的加速度和導桿擺角以及施加載荷情況等主要參數對機構運動的影響。對比仿真結果與設計要求,兩者數據基本一致,驗證了該設計的準確性。

關鍵詞: 導桿機構; 設計; 造型; 運動仿真

傳統的機械設計是在理論計算的基礎上,以經驗和物理樣機的反復測試,發現設計缺陷并不斷改進設計,從而獲得滿足設計要求的產品。整個設計過程周期長且花費巨大,嚴重制約了企業研發成本的降低和產品質量的提高。為了克服這種弊端,提高市場競爭力,越來越多的企業在新產品研發中采用虛擬樣機技術,以縮短新產品的研制周期,降低

設計成本。

1 、插床導桿機構的設計

本次研究對插床主運動機構的工作特性要求如下: 插刀切削行程H ≥ 350mm,行程速比系數k = 2,最大切削阻力Fmax = 780kN。在插床的設計要求中,k = 2 要求機構從動件空回行程速度快于工作行程的速度,從而提高插削效率。圖1 所示為導桿機構運動簡圖,曲柄AB 通過滑塊B 帶動連桿BD 繞C 點在一定的角度范圍內擺動,通過連桿DE 推動滑塊E 上下運動,從而實現滑塊( 插刀) 的往復運動,機構的總體設計符合插床切削運動的要求。

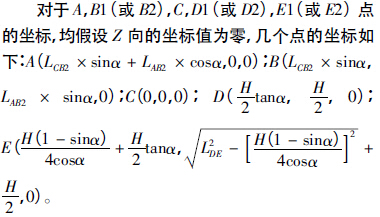

機構中各構件的精確尺寸值,需通過點A,B,C,D,E 的坐標值確定; 由行程速比系數k 即可知極位夾角θ[1]。本次設計方案中θ = 180° × k - 1k + 1 =60°,而在擺動導桿機構中,機構的極位夾角θ 等于擺桿的夾角ψ,由三角幾何關系即可推導得出,曲柄AB 在極限位置時與水平面的夾角α = 60°。

圖1 導桿機構極限位置簡圖

此外,為了防止曲柄AB 在旋轉時,因CB 桿過短而導致B 點滑塊滑落,在設計時應考慮留有一定的余量,因此在CB 桿上選取一點K,取LBK = LAB +50mm。

通過計算上述各點的坐標,確定了導桿機構中各構件的相互位置及定形、定位尺寸,為在Pro /E環境中進行各零件的結構設計與建模提供了很好的數據基礎。同時,由于計算結果進行了四舍五入取整,得出的位置坐標值與理論坐標值之間多少存在一些誤差,不過這些誤差在傳統的解析法設計中是不可避免的[2 - 3]。

2 、導桿機構的結構造型

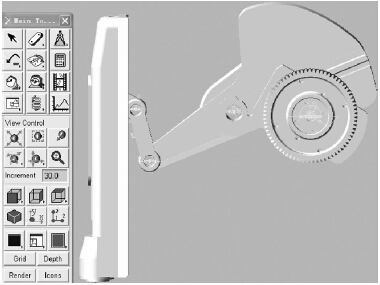

本次設計的插床導桿機構包含5 個零部件: 滑枕、導桿、齒輪部件、連桿和滑塊,其結構設計和三維造型過程如下。

a. 滑枕。

滑枕的主體框架為類似長方形箱體結構,采用整體鑄造。下部有兩條導軌將滑枕安裝在插床立柱上,與立柱間可作上下相對移動。滑枕的一端為圓柱,用來安裝、固定插刀,結構復雜且需進行精密加工。整個滑枕壁厚取18 ~ 20mm,內部中間有兩個片狀軸承座用以安裝絲杠軸承。頂部設一通槽可方便調節安裝在絲杠上的連接螺帽,改變插削行

程。另外,在框架的不同位置還應添加筋板以提高強度。

b. 導桿。

導桿的主體框架采用扇形結構。柄部厚度較小而展開部厚度較大,并在展開面切出滑塊移動的通槽。導桿的柄部和中間位置各留一孔,與連接件作相對轉動。

c. 齒輪部件。

齒輪部件由于存在斜齒輪導致在建模過程中顯得比較復雜: 首先齒輪需按照設計參數繪出精確的齒形,完成齒輪模型的建模; 然后通過拉伸等操作做出滑座、壓板和曲柄軸的實體模型; 最后將壓板裝配在滑座上固定曲柄軸,滑座與齒輪裝配在一起形成齒輪部件子裝配體。

對于導桿機構中的其他零件,可以按照類似方法進行設計造型,不再一一介紹。

在Pro /E 軟件中把上述零件或部件組裝成導桿機構,為了在后續操作時方便地利用接口軟件將模型導入ADAMS 環境中,裝配時滑枕與連桿、連桿與導桿、滑塊與齒輪部件選擇“銷釘”約束,導桿與滑塊選擇“滑動桿”約束,同時選擇“匹配”→“重合”約束確定構件間的相對位置,以減少不必要的重復工作[4]。利用以上約束類型完成裝配后的插

床導桿機構三維CAD 模型如圖2 所示。

圖2 導桿機構裝配模型

3、 機構的仿真

通過Mechanism/Pro 軟件專用接口,直接將裝配完畢的導桿機構模型導入ADAMS 環境,建立完成的導桿機構虛擬樣機模型如圖3 所示。緊接著就可進行導桿機構的運動學和動力學仿真[5]。

圖3 導桿機構虛擬樣機模型

3. 1 機構的運動學仿真分析

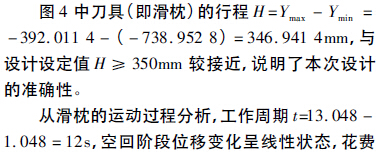

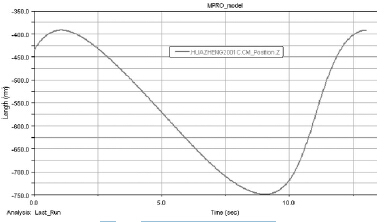

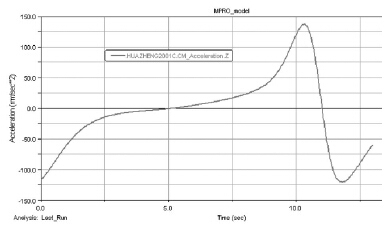

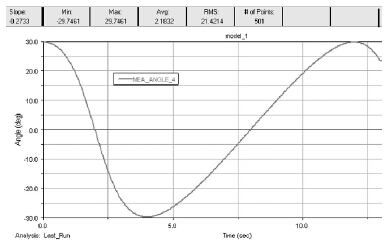

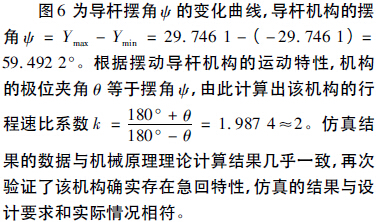

使用ADAMS /Postprocessor 模塊提供的分析曲線繪制功能[6],繪制出滑枕的位移、加速度和導桿擺角隨時間變化的運動特性曲線,如圖4,5和6 所示。

圖4 滑枕的位移變化曲線

圖5 滑枕的加速度變化曲線

圖6 導桿擺角變化曲線

圖5 中刀具的加速度值a = Ymax - Ymin =136. 903 3 - ( - 120. 550 7) = 257. 454mm/s(平方)。該曲線在工作進給階段加速度值較小且變化不明顯,說明當插刀在進行切削運動時速度變化不大,工作比較平穩。在返回階段加速度變化差異明顯且呈線性狀態分布,說明刀具在返回時速度變化很快,也進一步說明了該機構存在急回特性。在切削的開始與結束的階段,速度值有一個呈線性變化的階段,可能會產生較大的切削阻力,需進行機構的動力學仿真分析。

3. 2 施加載荷仿真分析

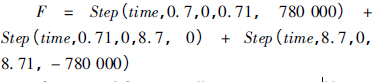

在導桿機構的工作行程與回程的交替階段會產生較大的切削阻力,該階段插刀工作時承受780kN 的最大切削阻力,該力施加在插刀與滑枕的連接位置。由于機構的一個工作周期( 12s) 中,只有進給階段受到切削阻力,根據滑枕的運動特性曲線查出,周期的起始時間為0. 70s,進給階段0. 71 ~ 8. 70s,整個階段受到780kN 的最大切削阻力; 而在滑枕返回時由于沒有進行切削,所以不承受阻力,結束時間12. 70s。因此作用力函數可表示為幾個階段函數,具體函數表達式如下:

在對機構施加切削載荷后,重新繪制滑枕的位移、速度和加速度隨時間變化曲線,兩者完全重合( 這里不再重復展示) ,說明在插床切削加工過程中,在刀具的輸出點( 即滑枕) 的一切運動特性都是沒有改變的,證明機構的運動特性與其是否承受載荷無關。

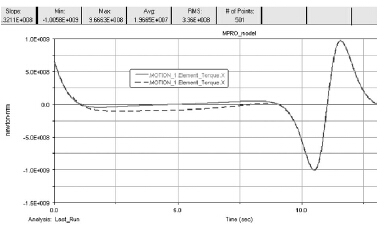

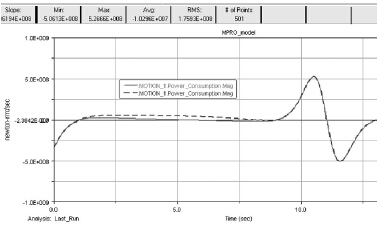

圖7,8為施加載荷前后驅動的平衡力矩和功率曲線,圖中實線表示機構未施加切削阻力時的曲線,虛線表示施加切削阻力后的曲線。從圖中可以看出,在機構工作進給階段驅動的平衡力矩和功率值均發生了變化,而急回階段由于沒有承受切削阻力,平衡力矩和功率值的變化近似于忽略不計。

圖7 施加載荷前后驅動的平衡力矩曲線

圖8 施加載荷前后驅動的功率曲線

4 、結束語

本文利用虛擬樣機技術對插床導桿機構進行運動仿真,驗證了機構設計的準確性,從而大大縮短了插床的開發周期。通過使用虛擬樣機技術研發產品,可在虛擬環境中對產品進行性能測試和分析,方便更改設計缺陷和隱患,縮短產品的研發周期,降低設計成本。但是,由于條件的限制,本次研究只對插床的運動部件進行了仿真,對于整機的虛擬樣機研究,有待于在今后的工作中進一步完善。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com