【CCMT2024展品綜述】磨削類機床

2024-3-7 來源:機床協會 作者:-

【編者按】CCMT2024(第十三屆中國數控機床展覽會)將于2024年4月8-12日在上海浦東 上海新國際博覽中心舉辦。本屆展會展出面積20萬平方米,是迄今為止中國境內最大規模的機床工具專業盛會。為使廣大參觀者在展前概要了解展會和展品,主辦方中國機床工具工業協會市場部和部分分會根據展商提交的展品資料,整理了部分主機、功能部件和工具類的展品綜述,將陸續發布。主機類包括加工中心類、車床類、復合機床類、磨床類、龍門加工中心、鉆鏜銑類、齒輪機床類、激光加工設備類、電加工機床類、成形機床及其它類機床;功能部件包括滾動功能部件、機床附件和數控系統。

1. 概況

據已有資料,磨削類機床展商近100家,展品200多臺(不含齒輪磨床,將在齒輪類機床中介紹),展商數和展品數和CIMT2023相比,均增長30%以上。其中平面類磨床33臺(包括臥式平面磨、立式平面磨、成形磨、導軌磨、雙端面磨、圓臺磨等),內、外圓類磨床32臺(包括外圓磨、內圓磨、復合磨、磨削中心等),以及無心磨床(包括貫穿式和切入式),螺紋磨床(包括內、外螺紋磨),工具磨床(包括刀片磨、鋸片磨、鉆頭磨、銑刀磨、車刀磨、絲錐螺紋磨、段差磨等),和其他類磨床(包括坐標磨、曲軸磨、凸輪軸磨、中心孔磨等)。截至2024年1月20日,在展品系統中提交資料的展品詳情見文末鏈接附件《磨削類機床展品清單》。

2.磨削類展品主要技術特色

(1)精密高效化。隨著下游產業的轉型升級及新能源、新材料、高端裝備制造業等新興產業的快速發展,制造業對機床的加工精度、加工效率等要求也在逐步提高。磨床作為精加工設備,其精密特色在本屆展會上將再放異彩。主要精度指標,如砂輪主軸、工件主軸的徑向/軸向跳動、運動軸的定位、重復定位精度等,多在0.0015mm左右甚至更高。如大昌華嘉MOORE nanotech M600坐標磨,X/Y/Z軸定位精度≤0.0005mm,X-Y/Y-Z/Z-X的垂直度≤0.5";北二機床雙驅式數控高速CBN外圓磨床,雙主軸回轉精度0.001mm;博谷智能VP85數控立式磨床,工作臺面中心處的徑向跳動/軸向跳動≤0.0002mm。機床加工精度進一步得到提升,如上海機床廠有限公司H377A精密軸系零件復合磨削中心,短外圓Φ63×200標準試件的圓度0.0005mm;湖南高創海捷工程技術有限公司CKM315超精密外圓磨床,磨削外圓圓度≤0.0003mm,磨削外圓圓柱度≤0.002/50 mm,表面粗糙度Ra0.06。

高速大功率電主軸、靜壓技術、直驅技術廣泛應用,傳動鏈短,傳動精度、剛度、工作平穩性及動態特性高,為各機床廠家設計和制造高速高效磨床打下良好基礎,生產出高速磨削、強力磨削、寬砂輪和多砂輪磨削等設備。如聯合磨削WALTER HELITRONIC VISION 400 L工具磨,5個數控軸均采用直線電機和力矩電機驅動,擁有好的動態特性,提高加工效率。

(2)柔性集成化。柔性化技術是制造業適應動態市場需要及產品迅速更新的主要手段之一,有利于提高磨床應用的靈活性。如轉塔式砂輪架,最多可同時安裝4個砂輪,加工外圓、內孔、端面、螺紋、異形輪廓表面等,也可安裝CBN砂輪實現高速磨削,軸套類零件在一次裝夾中實現各種內外圓、端面多部位磨削,可中小批量甚至大批量加工。砂輪架B軸技術日臻完善,可實現用一片砂輪磨削多直徑和多錐面,而無需修整砂輪形狀;X/Z/B軸插補,可實現B+的聯動輪廓磨削和隨動成形輪廓磨削。如達諾巴特LG 100外圓磨床,通過直驅B軸和多砂輪應用,實現多功能和高柔性;瑞士Rollomatic公司GrindSmart®830XW工具磨,第6軸設計確保球刀、圓鼻和成形刀具上清邊磨削的磨削點恒定,配備了15工位砂輪庫和一個機械手上下料系統,可以實現4500件批量無間斷的生產能力;北平機床BP850精密立式磨床,可擴展精密車削功能,提升了機床車磨復合柔性化加工能力。

(3)磨床軟件日趨成熟。隨著數字技術的發展以及用戶加工需求日益復雜化,磨床制造廠開發具有自主知識產權的軟件,完善和豐富機床功能,提高機床的精度和性能,控制軟件、仿真軟件、檢測軟件、補償軟件等發展迅速,眾彩紛呈。如聯合磨削STUDER S131R配置HMI StuderSIM軟件,該軟件是專為內圓、圓弧、球面磨削應用而開發的,對各種磨削、砂輪修整及測量進行編程,編程結束后,對工藝進行模擬和優化;德國Schütte 335 Linear磨床,擁有自主研發的操作系統和編程軟件SIGSpro,最大限度將工序、參數通過大容量數據庫自動生成,具有以實體三維模型為基礎的機床加工仿真;華辰裝備亞µ級產品配置HC-SOFT自主開發的軟件,向導式的編程界面,輸入參數,即可實現代碼生成、參數校驗、模擬加工、數據導出等功能。

(4)智能化。磨床的智能技術如自動補償、隨動跟蹤磨削技術、磨削軟件、基于聯網數據分析的設備智能運維技術,包括機床負載監控技術、生產管理、工藝優化、自學習功能、維護保養、在線編程等技術大量應用。如達諾巴特OVERBECK IRD 400內圓磨床,通過機床和過程監控設施,進行故障診斷、預防性維護以及對機床和工藝進行不斷優化,為用戶提供定制化的解決方案;湖南高創海捷CKM315超精密外圓磨床,配置精度補償的在線測量儀,通過實時補償軟件,可以修正磨削精度。

(5)專業化。本屆展會將有眾多專用磨床與觀眾見面,為用戶提供專業的特色服務,其精湛的專業技能深刻體現了制造者對服務領域需求的認知與機械設計制造技能的完美結合,滿足用戶個性化、定制化、差異化生產的需求,進而提高用戶黏性。

3.典型展品

(1)平面類磨床

聯合磨削集團BLOHM JUNGPROFIMAT XT 608生產型平面成形磨床。最大砂輪直徑Φ500mm,最大砂輪寬度160mm,磨削范圍600×800mm。機床采用模塊化設計,工作臺尺寸從400×800mm到600×2000mm,機床集成往復磨削、緩進給磨削、帶連續修整的緩進給、高速往復磨削四種磨削工藝。采用直線電機驅動,優質球墨鑄鐵和精密預載型線性導軌,可選配砂輪更換裝置,最多帶有8個砂輪庫。搭載C.O.R.E.OS操作系統,顯示觸屏面板由三部分組成,提供單獨調節的屏幕區域,包括工件繪圖、3D模型、操作手冊和原理圖以及GripsProfile編程系統,還可提供符合工業4.0的可視化冷卻過濾系統狀態和過程監控顯示。

浙江杭機股份有限公司MKL7150X10五軸航空葉片數控強力成形磨床。磨削寬度500mm,磨削長度1000mm,X/Y/Z軸行程為1050/550/400mm。采用中腰立柱移動,臥軸矩臺布局型式,工作臺縱向移動、磨頭垂直進給、立柱橫向進給和砂輪主軸進行單獨控制或聯動。噴嘴隨動機構數控控制,根據砂輪修整情況,實時調整噴嘴位置。有線性插補和圓弧插補等補償功能,能實現自動磨削插補。主要用于磨削重型燃氣輪機葉片圓弧葉冠、導向葉片內、外圓及安裝板、圓弧槽等復雜曲面的高精度磨削加工,尤其適用于多方向、凸面、凹面、圓弧面等零件的表面加工,包括各種難加工材料的成形面。應用于燃氣輪機、汽輪機、飛機發動機、模具制造等行業的葉片加工。

威海華東數控股份有限公司MG60220PC2高精密平面磨床。最大磨削尺寸(寬×長)610×2200mm,可通過最大工件高度570mm。工作精度:磨削5塊圓柱形試件,5件等厚度允差在300mm以內為3µm(熱檢),磨削整塊試件,整塊試件等厚度允差在300mm長度上為3µm(熱檢)。該機床為立柱移動式平面磨床,采用T型布局,磨頭體為箱體結構,主軸為特制磨頭主軸,采用動靜壓技術,套筒式結構裝入,立柱為框形箱體,采用雙層壁結構,提高結構剛性。工作臺采用平-V導軌且貼四氟乙烯耐磨帶,使用雙油缸液壓驅動。工件可直接固定在工作臺面或電磁吸盤上。適用于機械加工工廠、量模具廠及汽車行業磨削中、大型零件。

中國通用技術(集團)控股有限責任公司MGK7450X2H數控高精度立式磨床(天津第一機床)。采用國產自研力矩電機直驅靜壓工作轉臺,內反饋油膜自平衡技術;橫梁立柱一體化設計,床身冷卻,熱平衡及精度補償技術;采用內油腔正壓防護技術,配置刀庫、在線測量、磨削震動檢測等功能;定制化人機對話界面,包含多種磨削加工宏程序和工藝參數,操作人員簡單易學,操作方便。主要用于機床、船舶、模具、軸承、閥門和機械制造業的精密盤類、環類、套類、回轉支承等零部件精密磨削加工。

北京廣宇大成數控機床有限公司MGK28125高精度數控立式磨床。最大工件回轉直徑Φ1250mm,最大工件高度500mm,最小磨削工件內孔Φ350mm。工作臺回轉精度(軸向/徑向)0.002mm,砂輪主軸回轉精度軸向/徑向0.002mm。MGK28系列機床立柱采用墻板式箱型結構,工作臺采用三面閉式靜壓自驅式回轉技術,由大功率力矩電機直接驅動,砂輪主軸采用動靜壓滑動主軸,內置同步電機驅動,配置圓形電永磁吸盤,可在工作臺兩側布置單點或多點金剛筆修整器、滾輪修整器、成形滾輪修整器、圓弧修整器,滿足用戶對砂輪直線、斜線、曲線等多種形線的精密修整。可根據需求在立式和臥式及主軸數量上進行組合選擇,在主軸布置形式上還可以選取轉塔,每個轉塔上可布置2-3根主軸。在一次裝夾下可以實現零件上內孔、外圓、端面、臺階面、錐面、軸承溝道、非圓曲面等磨削要素的磨削加工。廣泛應用于軸承、風電、工程機械、閥門、汽車、軍工、機器人等重要國民經濟領域。

無錫市明鑫機床有限公司MX1600-1高精度數控立式磨床。加工范圍為磨削孔徑Φ300-Φ1500mm、最大磨削外徑Φ1600mm、最大磨削端面外徑Φ1600mm、最大磨削深度1000mm。機床采用雙磨頭結構,模塊化設計,左右磨頭可根據加工零件需要有多種組合結構布局。立磨頭回轉可選配自動回轉角度及回轉某角度后自動液壓夾緊固定。回轉工作臺采用靜壓軸承,套筒軸系徑向雙支承.保證較高抗顛覆性能,套筒軸系軸向雙支承保證軸向精度及均勻浮起量.回轉臺面周邊軸向八塊支承,用于承受較大的重量。機床配備單點直線砂輪修整器,可選配圓弧砂輪修整器、金剛滾輪修整器。磨頭可按用戶要求配備在線動平衡及AE裝置。

浙江博谷精密機械科技有限公司VP85數控立式磨床。采用液體靜壓轉臺,臺面尺寸Φ750mm,回轉直徑Φ850mm,工作臺面中心處的徑向/軸向跳動≤0.0002mm,邊緣處的徑向/軸向跳動≤0.001mm,X/Z軸定位/重復定位精度≤0.004/0.002mm(VDI/DGQ3441標準),含有6個砂輪庫。總體采用立式布局、雙立柱結構,砂輪主軸具有分度功能,固定分度位置0°和22.5°,配備冷卻過濾裝置,保證機床加工過程中熱穩定性及加工精度。主要用于盤類、環類、套類、軸頸類零件的端面、臺階面、圓錐面、內孔、外圓等表面的磨削加工,能夠一次裝夾,完成內徑、外徑、端面多工序多結構要素磨削加工。

北平機床(浙江)股份有限公司BP850精密立式磨床。最大磨削直徑Φ800mm,最大工件高度500mm。加工精度:內圓圓度≤0.0006mm,內圓圓柱度≤0.0015m(Φ300×100 mm試件),粗糙度Ra≤0.2。采用計量級花崗巖/鑄件復合床身,氣/液靜壓轉臺,力矩電機和直線電機驅動,轉塔式三工位砂輪交換機構,配置六工位的砂輪庫,可實現機內自動更換砂輪,換砂輪時間<10s。整機有好的吸震和抗熱變形性能,能實現四軸聯動復合磨削,提升磨削精度及磨削效率。搭載聚焦弧形齒盤創新工藝開發的磨削軟件,可擴展精密車削功能,大幅提升設備車磨復合柔性化加工能力。

宇環數控機床股份有限公司YHJMKG5325數控定梁龍門導軌平面磨床。最大磨削工件尺寸(長×寬×高)4100×2500×1000mm,最大磨削工件重量15000kg。龍門間距2700mm。加工工件的直線度水平面0.005/1000mm,加工工件的直線度垂直面0.003/1000mm。本機床采用龍門式布局,由雙立柱、橫梁及床身組成封閉剛性框架結構,機床水平軸采用液體靜壓方式,工作臺與床身采用優質HT300鑄鐵材料,橫梁為箱型結構,采用直線導軌,整體剛性強,力學性能好。配置臥式周邊磨頭和立式萬能磨頭。可選配在線動平衡系統,保證磨削的精度與表面質量。適用于磨削中、大型工件平面及各種機床導軌。

南京南特精密機械有限公司GLW-96I/400CNC直線導軌專用磨床。可加工導軌最長為4000mm、導軌規格為15-65mm。機床采用靜壓主軸,兩個立式主軸用于加工導軌面,另外一個磨頭位于機床后面用于加工上下表面,三面同時磨削,工作臺移動水平面直線度和側面直線度均達到0.003/1000mm,最小進給量為1µm。磨削工件精度可達導軌組合高度誤差為0.003-0.005/4000mm。

浙江固本精密技術有限公司SGR-600CNC數控臥軸圓臺磨床。采用液靜壓轉臺,工作臺角度可傾斜調整;主軸使用超精密斜角滾珠軸承,跳動在0.001mm以內,高剛性雙層壁立柱和主軸座支撐,最小進刀:上下0.001mm、前后0.001mm,砂輪自動變速,剛玉砂輪自動修整/自動補償。配置專門設計開發的圓臺磨削軟件,功能豐富,操作簡便,人機界面簡潔、友好。

新鄉日升數控軸承裝備股份有限公司2M8470C雙端面研磨機。最大加工直徑Φ180mm,最大加工高度45mm。本機采用立式布局,上、下研磨盤及內環均采用交流變頻無級調速,保證了研磨各種材料和各種形狀工件的工藝轉速。砂輪采用CBN砂輪或金剛石砂輪,提高研磨效率和精度。氣動控制實現上研磨盤擺入、擺出和上升、下降動作,便于操作。先進的探頭式尺寸測量方式,配備進口尺寸測量控制器,對加工工件實現在線測量。機床控制具有防止工件誤疊功能,有效避免因工件粘連使工件及砂輪損壞。在加工空調壓縮機閥片時,工作精度能達到:平行度0.001mm、平面度0.001mm、等高度0.002mm、表面粗糙度Ra 0.2。適用于鋼、鑄鐵、銅、硬質合金、陶瓷、單晶硅等材料的加工。可以廣泛用于液壓氣動元件、汽車零部件、軸承、量刃具、儀表、硬質合金刀片、陶瓷閥芯、磁性材料等產品的雙面研磨加工。

(2)內、外圓類磨床

達諾巴特集團(中國)LG 100外圓磨床。頂尖間最大距離1000mm,最大磨削直徑Φ290mm。機床采用天然花崗巖床身,運動軸采用直線電機驅動,具有極好的精度和熱穩定性。采用水冷電主軸,能夠在保持最大扭矩條件下進行常規磨削(60m/s)和高速磨削(140 m/s)。通過直驅B軸和多砂輪應用,實現多功能和高柔性。用于高精度工件磨削,如液壓件、汽車零部件和刀具等。

達諾巴特集團(中國)OVERBECKIRD 400內圓磨床。磨削內圓最大直徑Φ200mm,最大長度200mm,工件最大回轉直徑Φ560mm。機床采用天然花崗巖床身,直線電機驅動,適合非圓磨削。可配置主軸轉塔、測頭和自動上下料系統,最多可配置4個磨削主軸。可對軸承環、齒輪、切削工具、注塑件等工件的內圓、外圓和平面磨削,適合單件制造和批量生產。

哈挺集團克林伯格股份公司KELLENBERGER100萬能磨床。中心高為200mm,頂尖距600/1000mm,C軸分辨率為0.1"。機床采用靜壓導軌和分離式結構設計,阻斷了傳遞給床身的振動和熱量,全靜壓的磨削系統保障機床實現高精度和高產能。配置BLUE Solution軟件,支持用戶直接導入DXF文件,自動生成技術數據,并可直觀展示磨輪的當前位置。是一種新型、高性能、經濟型磨床,適用于各種大中型通用磨削。具有高度可配置性,適用于半導體、航空航天、汽車、高端工具和模具等行業的通用磨削。

聯合磨削集團STUDERKC33數控萬能內外圓磨床。中心高175mm,頂尖距650/1000mm,最大工件重量80/120kg,可保證工作精度達0.0025/0.003mm(測量長度650/1000mm)。機床能夠滿足一次裝夾完成工件的內外圓磨削。可配置固定式或自動轉塔式砂輪架,轉塔式砂輪架可以實現在-15°至+195°范圍自動旋轉,1°分度;有外圓與轉臺兩種砂輪架配置形式,轉臺砂輪頭架可配置一個外圓磨削主軸和一個內圓磨削主軸,頭架轉臺自動旋轉1°分度,可選手動旋轉2.5°分度,外圓砂輪頭架回轉角度0°、15°或30°。其人造花崗巖床身也進行了升級,加入了冷卻潤滑系統,縱向和橫向導軌直接成型于床身上,使得導軌系統在整個速度范圍內能夠提供良好的精度,同時具有較高的承載能力和減振性能。KC33是在國內組裝的產品,性價比高,適于單件和批量磨削中型尺寸的工件,

聯合磨削集團StuderS131R內圓磨床。工件臺上方的回轉直徑為Φ300mm,最大工件重量為100kg。工作臺采用力矩電機驅動,回轉范圍為-60°~91°,重復定位精度1″,通過B軸和X、Z軸聯動插補,實現精密的圓弧、錐面磨削。磨削主軸轉塔能夠配置四根主軸和一根測量探針,具有加工監測、消除空行程、在線測量、接觸感應、砂輪自動動平衡等自動功能。高精度C軸配置有直接測量系統,可用于非圓成形和螺紋磨削。配置專為內圓、圓弧、球面磨削應用開發的HMI StuderSim系統。床身采用STUDER開發的人造花崗巖材料,X軸和Z軸導軌采用特殊材料,集成了靜壓導軌和專有專利表面結構導軌的雙重特點,直線電機驅動,快移速度為120m/s。適用于采用工業陶瓷、藍寶石和硬質合金等超硬材料的鐘表,以及加工陶瓷或鈦合金材質的人工關節、醫療器械等零件的加工。

上海機床廠有限公司H377A精密軸系零件復合磨削中心。是全面升級的新一代工序復合機床,具有更大的機床規格:中心高300mm、最大磨削長度1600mm、承重能力300kg;更高的機床精度:工件頭架回轉精度0.0004mm、砂輪轉塔回轉重復定位精度1"、1200mm標棒縱向直線度0.002mm。新一代工件頭架具備錐度調節功能,更好地保證了卡盤及頂尖磨削的工件錐度;工作臺新增第二導軌,可搭載多種功能配件如各類型修整器,滿足多樣化的磨削工藝需求。機床全新搭載基于動力學特性的磨床在線性能評估系統,實現了磨床加工狀態和性能監控評估,隨時確保機床健康工作。加工精度:標準試件外圓圓度0.0004mm,內圓圓度0.0005mm。適用于國防、航空、刀具、量具、機床、汽車等行業的精密機械加工。

北京北一機床有限責任公司B2-GPD20雙驅式數控高速CBN外圓磨床(北二機床)。最大磨削工件直徑Φ200mm,最大磨削工件長度500mm,夾具夾持直徑范圍Φ10-Φ60mm,CBN砂輪最大線速度120m/s,雙主軸回轉精度0.001mm,X/Z軸定位精度0.004/0.008mm,重復定位精度0.002/0.004mm,工件磨削圓度0.001mm。通過雙主軸同步驅動控制技術研究、CBN高效磨削和精密修銳技術的研究、右主軸的設計研發、雙驅動夾具裝置的研發,實現了工件一次裝夾,完成全部軸頸的磨削,提高了加工效率和加工精度。此磨削工藝滿足所有軸類兩端需要高精度磨削的零件加工,適用于新能源汽車、船舶、工具、量具、通用機械制造等行業。

無錫市昌億機床制造有限公司MK2110+B數控內圓磨床。磨削直徑范圍為Φ10-Φ100mm,磨削最大深度為150mm,磨削端面寬度為100mm。加工精度:內孔圓度為0.002mm,圓柱度為0.003mm,粗糙度為Ra0.4。本機床為X進給、Z砂輪、B分度軸、C軸分度軸四軸聯動的數控內圓磨床,工件主軸(C軸)可實現垂直方向任意角度分度功能,可加工異形件的隨動磨削。具有自動完成自動進刀、退刀、粗磨、精磨等磨削循環,自動修整砂輪,自動補償等功能。配備自動換刀刀庫,含四把不同規格的砂輪,可實現一次裝夾,適應多種磨削需求的迅速切換。主要用于磨削工件的內圓孔、內錐孔、內端面、外端面、漸變內圓弧、內球面等的磨削。

陜西諾貝特自動化科技股份有限公司NH11高精密端面內外圓磨床。最大磨削直徑Φ100mm,旋轉直徑Φ200mm,工件長度100mm。機床采用砂輪架橫向移動、工件縱向移動的方式進行磨削,保證機床高的動態剛性。采用雙V結構的導軌,具有受力特性和導向性能好等特點,導軌面貼塑可降低導軌間的阻尼,從而提高運動件的動態響應,機床全部導軌面和接觸面均采用手工精密刮研而成,確保機床能夠長期穩定進行高精度磨削。配置FANUC 0i-F plus系列數控系統,可實現自動修整砂輪形狀、自動磨削和磨削補償及在線檢測功能。機床頭架可配置自動化相關附件,如液壓、氣動卡盤。適用于汽車、軸承、壓縮機等行業的零部件加工。

廣州市敏嘉制造技術有限公司WNM400精密復合磨床。兩頂尖距400mm,外圓磨削長度300mm,最大工件長度380mm,磨削圓度0.0003mm。轉臺交換砂輪,可復合磨削,伺服尾座,方便靈活。采用花崗巖床身,超精密高剛性導軌,直線電機驅動,頭架、尾座為靜壓電主軸,可高精度磨削外圓、內孔、端面,也可非圓磨削,不受中心孔精度制約。

湖南高創海捷工程技術有限公司CKM315超精密外圓磨床。工件最大回轉直徑Φ300mm,兩頂尖最大距離400mm,磨削工件直徑Φ6-Φ100mm,砂輪線速度35-50m/s。機床加工精度:磨削外圓圓度≤0.0003mm,磨削外圓圓柱度≤0.002/50mm,表面粗糙度Ra 0.06。首次展出的產品,機床所有運動軸系,全部采用預壓力靜壓支撐結構,相關直線運動的執行零件精度控制在1-3µm之內,旋轉運動的執行零件精度控制在0.5-1µm之內,驅動方式采用直線電機、力矩電機或同步電機,全閉環控制。配置精度補償的在線測量儀,可以在磨削過程中實時檢測出工件的圓度誤差以及誤差所產生的角度位置,通過實時補償軟件,可以修正磨削精度,直到達到所需要的精度等級。適應金屬、陶瓷、玻璃、鈦合金等多種材料的小型軸類零件超精密磨削加工,滿足包括國防、航天航空、汽車、機器人以及精密伺服閥等多個行業,對小型精密軸類零件高精密磨削加工的要求。

(3)無心磨床

無錫機床股份有限公司CL400K無心磨床。磨削直徑Φ4.5-Φ40mm,最大磨削長度395mm,CBN砂輪線速度為70-120m/s,加工工件圓度≤0.0005mm。機床采用礦物鑄件床身,雙面移動布局,可實現貫通式磨削和切入式磨削兩種磨削方式,修整器四面冷卻。適用于環類、軸類零件的外圓磨削以及各種階梯形、錐形和成形旋轉面的切入磨削。尤其適用于控制閥塞、油泵活塞、壓縮機曲軸、圓柱滾子、凸輪軸、軸承外圈和齒輪軸等零件的高精度磨削。

深圳市興富祥科技有限公司HFC-1808GMNC-17A數控無心磨床。標準刀架加工直徑范圍Φ1-Φ50mm,特殊刀架加工直徑范圍Φ40-Φ100mm,主軸旋轉精度<0.0015mm。主軸采用SNCM-220H高級合金鋼,經調質、深冷及精密研磨而成,應用高液靜壓支撐,形成20-25kg/cm²高壓油膜,使主軸懸浮于其中,保證了主軸工作精度及工作壽命;上滑板配合燕尾式滑軌,下滑板采用雙Λ型導軌,提供平滑且精準的進刀,上滑板具有 +6°~ -5°的調節范圍,用于調整砂輪和工件之間的接觸面,米漢納鑄件床身,經正常化處理及1.5年自然時效,消除鑄件內應力,導軌面經高頻淬火、精密研磨、人工刮研,提高了床身結構的穩定性和耐磨性。提供定制化的自動收料系統,適合不同工件的自動化加工,適用于大批量、重切削、高精度、復雜外形的軸類件加工需求。應用于活塞銷、活塞桿、棒料、齒輪軸、槽閥、滑閥等零件的批量加工。

(4)螺紋磨床

秦川機床工具集團股份公司SK7420Bx750數控絲杠磨床(陜西漢江機床有限公司)。可磨螺紋的最大/最小直徑為Φ200/Φ2mm、最大長度為700mm、螺距為0.25-24mm、最大導程角為±25°,砂輪最大線速度為45m/s。磨削滾珠絲杠的加工精度為:螺旋線精度為P1級,中經尺寸變動量0.01mm,表面粗糙度Ra0.32,CPK值≥1.67。各驅動軸采用直驅電機,砂輪主軸電機采用大功率直驅同步電機,配備CBN砂輪。同時配有高壓冷卻系統,減少因磨削時工件表面散熱不均引起的燒傷、裂紋等現象,配有工件自動對刀裝置、工件自動夾緊裝置、自定心中心架。通過客戶配置桁架機械手,可實現工件的批量化、無人化智能加工。主要應用于電動助力轉向器絲杠加工行業。

華辰精密裝備(昆山)股份有限公司HC-450/1000T亞μ螺紋磨床。最大工件直徑Φ200mm,最小工件直徑Φ2mm,可磨導程范圍0.25-200mm,可磨螺紋頭數2-6,磨削滾珠絲杠等級≤P2。床身為人造大理石,采用導軌面復印成形技術和先進的生產工藝過程控制方法,確保其物理性能和機械性能的穩定性,直線度<0.002mm/m,床身可預埋冷卻管路,用于導軌面恒溫控制。砂輪主軸采用高精度滾動軸承(可選動壓軸承),使用華辰專用的低齒槽轉矩的直驅力矩電機。配置HC-SOFT自主開發的軟件,向導式的編程界面,通過一鍵導入工件圖紙、輸入參數,即可實現代碼生成、參數校驗、模擬加工、數據導出等功能。適用于精密磨削加工各種外螺紋工件的滾道,如滾珠絲杠、傳動螺桿等。華辰亞µ磨削產品已形成完整的產品體系,包括亞µ磨削中心、亞µ外圓磨床、亞µ端面磨床、亞µ隨動磨床、亞µ中心孔磨床、亞µ螺紋磨床。此次展出還有HC-350/1000U 亞µ磨削中心和HCG1600亞µ中心孔磨床。

浙江日發精密機床有限公司SK7620數控內螺紋復合磨床。最大磨削直徑Φ150mm,最大磨削長度150mm,最大螺旋升角±25 °,砂輪最大線速度≤60m/s。加工精度:內螺紋基本導程極限偏差2µm,表面粗糙度Ra0.32,螺紋中經一致性0.008mm,外圓和端面:外圓圓柱度0.005mm,外圓/端面粗糙度:Ra0.32/Ra0.4,外圓與端面垂直度0.005mm,外圓尺寸一致性0.005mm。機床配置內磨砂輪架和外磨砂輪架,內、外雙砂輪復合磨削,可實現一次裝夾,完成螺母的外圓、端面、內螺紋的加工。內磨砂輪修整采用金剛石滾輪插補修整,外磨砂輪采用金鋼筆修整。機床采用西門子828D數控系統,全閉環控制,通過用戶界面可選擇不同加工類型,可任意編排加工工藝,實現四軸三聯動控制。主要用于滾珠絲杠螺母外圓、端面及圓弧形內螺紋滾道的復合精密磨削加工。

無錫泰諾工具有限公司WGM-2000F數控螺紋磨床。工件尺寸Ф250×2000mm,工件模數M0.5-M6(單邊M12),螺旋角±25°,磨螺紋螺距0.25-6mm。工作精度:絲杠≤C3級,蝸桿≤DIN3974齒形4級、螺旋線4級、粗糙度≤Ra0.32。機床采用品字形的整體優質鑄件床身,臥式結構,全閉環控制,六軸三聯動,X/Z/A軸采用直驅技術,砂輪修整利用專用的工作軸,設有獨立修整主軸,轉速可調。全自主開發了砂輪修型軟件和系統操作界面,界面友好、簡單,可定制編譯。操作者可直接使用菜單式輸入齒形和根據CAD圖紙進行齒形導入兩種方式生成砂輪程序,非常方便。可加工各種形狀的螺紋、絲桿、蝸桿、滾絲輪/滾軋輪等。

(5)珩磨機

上海善能機械有限公司SSV2050立式雙軸珩磨機。轉臺最大承重120kg,沖程長度400mm,零件直徑范圍Φ4-Φ45mm,零件最大高度120mm。可根據客戶需求定制珩磨系統,包括多主軸、在線測量系統、自動上下料等,珩磨精度圓柱度0.002mm,尺寸公差0.003mm,粗糙度Ra0.1。機床采用整體式鑄造底座,模塊化設計,超精密轉臺,提高工位轉換精度,高精度雙立柱配置,減少工序轉換時間,提升加工效率。新一代工業化操作界面風格,更易操作,全過程信息記錄,智能化監測機床狀態,選裝后置在線閉環測量系統或塞規自動尺寸控制系統,提高加工尺寸一致性。

蘇州信能精密機械有限公司HMT1300C數控臥式深孔珩磨機。珩孔直徑為Ф20-Ф300mm(可擴展至Ф500mm),最大珩孔深度1000mm,標準夾具最大夾持外徑Ф400mm。采用焊接床身,在粗、精加工后均進行退火及時效處理,保證床體的安裝精度。主軸采用變頻電機,配合大減速比減速機驅動,實現的大扭矩輸出、電子剎車消除了珩磨結束時的孔壁劃傷現象。往復機構采用伺服電機配合減速機驅動,可設定珩磨往復次數、往復長度,短沖程,定點珩磨等,能在孔的任意位置加工,以保證孔徑一致性和加工精度。進給機構采用伺服系統配合精密絲杠,可實現微進給。在珩磨過程中,針對不同孔徑與余量的零件,可以任意調整珩磨頭漲縮,保證油石與孔壁的接觸壓力,以達到高效切削。

(6)工具類磨床

德國Schütte 335 Linear 5軸數控磨床。主軸采用內傾30°的結構設計,使機床具有好的剛性,且結構緊湊。磨削軸的磨削點優化設計,減小了回轉誤差。恒定的熱穩定性,所有驅動軸和床身均恒溫控制,機床的床身與內置油箱融為一體,內置油箱可容納400多升的恒溫冷卻液。標準配置5庫位的砂輪庫,可選配12或24庫位的砂輪庫,冷卻液分配器與砂輪桿同時更換,確保磨削過程保持最佳的冷卻效果。為了更好地裝夾多種類型的產品,可以選裝一個或兩個數控滑臺。可選配不同的自動系統,帶料盤或帶鏈輪的拾取系統,或機械手單元。自主研發的操作系統和編程軟件SIGSpro,最大限度將工序、參數通過大容量數據庫自動生成,用戶能實現快速編程,具有以實體三維模型為基礎的機床加工仿真。主要應用于制造和修磨金屬切削刀具和木工刀具,同時,能為多種器械和植入物等醫療產品的制造提供現成解決方案。

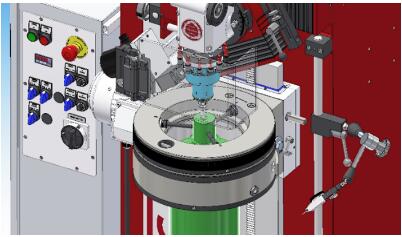

瑞士Rollomatic公司GrindSmart®830XW。磨削直徑范圍為Φ1-Φ32mm,是一臺六軸聯動磨床,配備了15工位砂輪庫和一個機械手上下料系統,可以實現4500件批量無間斷的生產能力,砂輪法蘭交換僅需5s。由于多了第六軸,可以使砂輪磨削軸傾斜一個角度,從而提高加工球頭銑刀,邊角圓弧銑刀的精度,編程更簡易,磨削運行中的空走行程也更短。可生產刀具的直徑范圍很廣泛,從Φ0.1mm至Φ20mm。機床采用靜壓導軌和直線電機驅動,配置VirtualGrind Pro軟件、在線刀具測量系統和遠程生產管理監控。

昂科機床(上海)有限公司ANCAGCX齒輪刀具磨床。該設備采用了模擬探針在線測量、在線修整輪和電機恒溫控制等技術,實現了齒輪刀具在磨床內完成研磨、測量、補償生產的全過程,尤其適用于滾插刀和插齒刀的加工。最大刀具直徑Φ260mm,實現DIN AA等級的高質量刀具生產。機床采用雙對稱龍門架結構,床身為聚合物混凝土材料,X、Y、Z軸應用ANCA LinX直線電機,A、C軸應用力矩電機驅動,A軸位置精度達到±1",砂輪主軸采用MTC電機恒定溫度控制,配置AEMS砂輪修整音頻監測系統和iBalance砂輪動平衡系統。GCXLinear軟件包有多個用于制造和修磨齒輪刀具的軟件組件,包括設計、模擬、磨削編程、砂輪編輯和砂輪修整、刀具齒形和齒距測量,直接磨削路徑補償等,支持制造全程的模擬。

孚爾默(太倉)機械有限公司VGrindargon五軸工具磨。加工范圍:刀具最大外徑Φ200mm,最大長度360mm,C1軸旋轉范圍 +15°~-200°。機床有兩個立式磨削主軸,砂輪位于C軸樞軸點,線性軸行程距離更短,提高加工效率和加工精度。具有4工位砂輪庫,內部托盤裝載機可容納最多300個毛坯或刀具。配置砂輪測頭,對砂輪進行測量和磨損控制。搭載成熟的軟件,具有3D刀具和機床模擬功能,同時帶防碰撞監控。

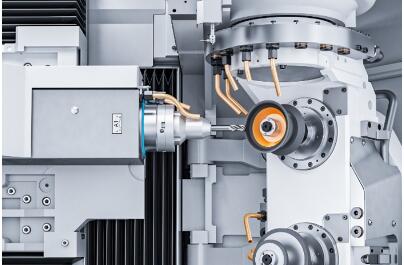

聯合磨削集團WALTERHELITRONIC VISION 400 L工具磨。加工直徑范圍Φ3-Φ315mm,最大加工長度420mm、最大重量不超過50kg的刀具。采用礦物鑄件龍門式結構,5個數控軸均配置直線電機和力矩電機的直驅裝置,并由集成的高分辨率閉環測量系統加載和控制,標準配置兩個皮帶驅動的主軸,可以選擇一個主軸為電主軸,每個主軸最多可裝3片砂輪。可選配多種增效選項,如4工位或8工位砂輪更換裝置、機器人裝裁機、激光輪廓檢測等。適用于各個行業的旋轉對稱刀具生產和重磨,也可用于大批量修磨。可加工材料包括高速鋼、硬質合金、金屬陶瓷、陶瓷等。

瑞士TTB公司EVOLUTION NEXT TTB高精度刀具磨床。加工刀具范圍從微刀(0.02mm)到中等大小直徑(14mm),齒輪刀具模數從M0.05到M1。可以實現五軸聯動的5軸或者6軸機床,帶4個磨削主軸,重復定位精度<0.0003mm,每個主軸最多可配3個砂輪,采用TTB專用的軸驅動系統,線性軸無間隙。配置2-4個托盤裝載機,最多可容納814個工件。采用模塊化設計,提供靈活的擴展選項。用于超高精密刀具和齒輪刀具(滾刀、插刀、車齒刀)的加工,可手動或自動上下料。

北平機床(浙江)股份有限公司T6五軸數控工具磨床。工件磨削范圍Φ0.8-Φ16mm(Φ25mm可選),機床定位/重復定位精度0.003/0.002mm。采用天然花崗巖床身,配置雙砂輪組的電主軸和4組砂輪庫,搭載3D模擬磨削工藝軟件和智能化刀具管理系統,可實現自動磨削、檢測、激光打標等工序集成的智能化生產,可進行實時數據采集、遠程診斷、維護、監測、管理等工作。能選配自動上下料系統,適用于航空航天、汽車、模具、3C、醫療等行業的銑刀、鉆頭、絲錐及非標成形刀具大批量自動化生產。

(7)其它類磨床

大昌洋行(上海)有限公司MOOREnanotech M600超精密四軸坐標磨削中心。X/Y/Z/W行程為1000/400/250/90 mm,X/Y/Z軸定位精度≤0.0005mm,主軸最高轉速60000r/min,5kW持續功率。機床底座、導柱和龍門采用整體人造花崗巖設計,減少各部件之間的連接,提高了機床的靜態和動態穩定性。所有軸均采用全靜壓約束軸承,確保在輪廓加工中實現超精密插補運動精度。Z軸和W軸同軸排列,在W軸往復運動期間,Z軸沿與W軸相反的方向移動,產生反作用慣性力,這種創新的布局能夠在插磨過程中實現更高的輪廓精度和更好的表面粗糙度。該磨床能夠在完全無人值守的情況下運行(從粗加工到精加工),同時在需要精密和超精密磨削的各種淬硬鋼、金屬和其他材料中實現亞微米的輪廓精度和位置精度。

蘇州哈勒智能裝備有限公司HALLER-C3五軸弧面凸輪磨床。X/Y/Z軸行程為325/200/395mm,主軸接口方式HSK40,最高轉速30000r/min。具有五軸聯動加工功能,X/Y/Z軸采用直線電機驅動,配置自動探測系統,可檢測工件起始位置。擁有自主開發的弧面凸輪磨削軟件,操作簡單。定制化的弧面分割器凸輪/轉臺滾子凸輪曲線設計軟件,可以根據用戶不同需求,設計生產磨削軟件加工時所需要的五軸曲線代碼,并可以實現進出口區域修正。基于CAD-CAM技術,開發滿足需求的五軸后處理軟件,開放式編程,可以滿足客戶多樣化需求。

江蘇特貝爾精密機械科技有限公司MKA2110CNC-250D數控(隨動)內凸輪磨床。頭架中心高度為180mm,磨削孔徑范圍 Φ8-Φ100mm,最大磨削深度≤250mm,最大回轉直徑Φ320mm。工作精度:圓度≤0.0015mm,圓柱度≤0.0025/50mm,表面粗糙度Ra0.1-0.4。采用磨床專用總線控制系統及絕對式伺服電機,頭架結構有B型軸承回轉和D型力矩主軸回轉結構形式,X軸采用精密滾柱導軌,Z軸精密鏟刮貼塑平V導軌。機床具有砂輪自動修整及補償功能,外接1µm波段補償開關、安全急退保護等功能。操作簡便,易學易上手,便于實現自動化加工。廣泛適用于盤類零件內孔、內凸輪孔、外內凹凸輪軸、內螺紋等的磨削。

浙江杰克智能裝備有限公司JKMG8220-300曲軸偏心隨動磨床。加工零件最大長度300mm,加工偏心軸直徑范圍Φ5-Φ50mm,加工零件最大重量20kg,偏心軸最大偏心量20mm,砂輪最高線速度(適用于CBN砂輪)90m/s。加工精度為:偏心軸直徑尺寸誤差±0.002mm(無量儀控制),偏心軸圓柱度(直徑法)≦0.001mm,偏心軸偏心量誤差±0.0012mm,表面粗糙度Rz≤1.2。機床配置LYNUC數控系統,4軸2聯動,砂輪架進給X軸、拖板移動Z軸、工件主軸C軸、砂輪主軸S軸,其中X與C軸聯動進行隨動磨削。砂輪架進給采用靜壓導軌+直線電機的精密進給系統,實現了高加速性能的微米級進給。機床防護采用干濕分離,合理將磨削區與工作區隔離,有效避免油水混合。

豪馬國際有限公司P系列中心孔磨床(瑞士FISCHER)。可磨削中心孔(頂尖孔)直徑范圍Φ2-300mm,工件最小直徑Φ5mm。磨削精度:中心孔圓度(視工件而定)<0.0005mm,中心孔粗糙度Ra 0.1-0.2。采用精密的氣動磨頭主軸,主軸頭可以在0-90°旋轉,轉速范圍為0-60000r/min,當磨較小直徑的中心孔(頂尖孔)時,可選配轉速為0-80000/130000r/min的主軸,磨輪線速度最高可達約82m/min。機床采用整體鑄造結構,標準型機型允許工件長度為1000;同時立柱允許加高,因而工件長度可以加大到1250、1500mm,最大3000mm(可選項)。特殊設計的頂尖支撐結構,允許最大的工件的重量高達400kg。

作者:沈華紅(協會市場部) 責編:張芳麗

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息