車削大螺距螺紋軸向分層切削的設計方法

2018-1-17 來源:哈爾濱理工 地方聯合工程 齊二 作者:趙嬌 姜彬 李哲 鄭敏利 丁巖

摘 要: 提出車削大螺距螺紋軸向分層切削方法,通過刀工接觸關系及切削層參數的研究,揭示出關鍵工藝控制變量,并討論螺紋螺旋升角對左右切削刃工作前角和后角的影響,以及切削次序對切削效率的影響; 以切削效率、左右螺紋面加工表面一致性為設計目標,以刀具幾何角度、切削參數及切削次序為設計變量,提出大螺距螺紋軸向分層切削工藝設計方法; 設計并磨制兩把刀具,提出與其匹配的工藝設計方案,進行車削大螺距螺紋切削工藝對比實驗. 實驗結果表明,采用該設計方法獲得的工藝方案,可使大螺距螺紋在螺距誤差、加工表面形貌及其分布上得到明顯改善,滿足大螺距螺紋加工質量的要求.

關鍵詞: 螺紋; 大螺距; 車削; 軸向分層切削; 工藝設計

0 引言

螺 距 大 于 4 mm 的 螺 紋 定 義 為 大 螺 距 螺紋[1,它屬于非標準件,牙型槽寬且深. 此類大螺距螺紋常用于大型壓力機調整組件的螺桿和螺母,以及自行火炮上的端口螺紋,并且在各個裝備中起著重要的作用[2-4]. 因此,研究大螺距螺紋的切削方式,提出大螺距螺紋的工藝設計方法對保障和提高調整及裝配精度至關重要[5-7]. 已有的研究主要為中小型螺距螺紋的加工方法及精度控制方法,并沒有考慮螺距非標準的大螺距螺紋的情況,無法具體揭示大螺距螺紋的加工及精度控制方法[6-9]. 大螺距螺紋去除余量大,不可能一次切削完成螺紋的加工,其精加工階段需要采用多次進刀的方式來完成[10-12].大螺距螺紋軸向分層切削過程中,若切削次數過少,則無法獲得滿足加工質量要求的螺紋表面,若切削次數較多,多次切削時切削熱和切削力的累積將會縮短刀具壽命,進而影響螺紋加工表面質量,使得加工效果降低; 因此,采用軸向分層車削方式進行大螺距螺紋精加工時,必須有相應的設計方法,以保證采用較少的切削次數,獲得最高的螺紋加工表面質量.本文在滿足技術要求的前提下,以切削效率、左右螺紋面加工表面一致性為設計目標,以刀具幾何角度、切削參數及切削次數為設計變量,揭示各變量間的約束關系,提出大螺距螺紋軸向分層切削工藝設計方法; 依據該方法設計兩種不同的工藝方案,進行大螺距螺紋精加工對比實驗,驗證設計方法的正確性.

1 、軸向分層切削方式及其切削層參數

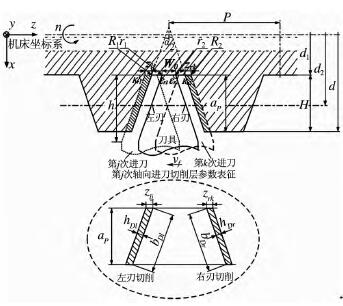

由于傳統徑向分層切削方式無法達到車削大螺距螺紋加工精度和表面質量要求,本文針對大螺距螺紋的加工特點,提出軸向分層切削方式,如圖 1 所示.圖中,n 為工件轉速,vf為刀具軸向進給速度,vc為主運動速度; κr1為左刃切削時刀具主偏角,κr2右刃切削時刀具主偏角; d 為試件的外徑,d2為試件的中徑,d1為試件的小徑; ap為徑向總切深,zlj為左刃單次加工余量,zrk為右刃單次加工余量,hDl為刀具左刃車削時的切削厚度,bDl為刀具左刃車削時的切削寬度,hDr為刀具右刃車削時的切削厚度,bDr

為刀具右刃車削時的切削寬度; P 為試件螺距,R1、R2分別為試件左右側面的牙型半徑,r1、r2為刀具的左右牙尖圓弧半徑,α 為螺紋牙型角.

圖 1 軸向分層切削方式及刀工接觸關系

由于粗加工及半精加工工序結束后,外螺紋的徑向尺寸和形狀尺寸達到精加工要求,因此大螺距螺紋精加工時,只采用左右切削刃沿軸向交替多次進刀分層切削的方式去除工序加工余量,直至左右螺紋面已加工表面粗糙度和螺紋中徑誤差控制在預定加工質量指標以下為止.由圖 1 可知,軸向分層切削方式為全刃參與切削,在每一次進刀過程中,切深 ap不變并且等于螺紋牙高 H,切削層面積只與軸向單次加工余量有關,其變量間關系如下所示:

由上述公式可知,該切削方式采用的是全刃切削,其每一次進刀后,參與切削的切削刃長度不變,切削時的切削層面積與軸向單次加工余量和總徑向切深有關. 因此,采用軸向分層切削方式精加工大螺距螺紋時,其螺紋表面形成與刀具左右切削刃的狀態有密切關系.

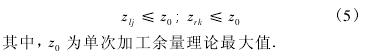

由于切削力的大小與切削層參數密切相關,且切削力應小于工件材料的最大承受能力,因此切削層面積理應小于某一固定值,即應控制加工過程中的切削參數. 因此,可得:

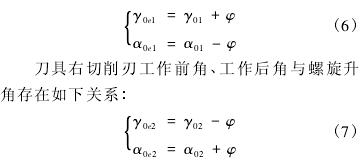

通過上述軸向分層切削方式的刀工接觸關系及切削層參數的研究可獲得,大螺距螺紋軸向分層切削方式的關鍵控制變量,如表 1 所示

表 1 軸向分層切削方式的關鍵控制變量

表 1 中,zi為軸向分層切削單次加工余量; γ0為切削刃前角,α01為左切削刃后角,α02為右切削刃后角,εr1為左切削刃刀尖角,εr2為右切削刃刀尖角; j 為左刃一次連續切削時的次數,k 為右刃一次連續切削時的次數,t 為左右刃切削循環次數.

2 、軸向分層切削工藝設計方法

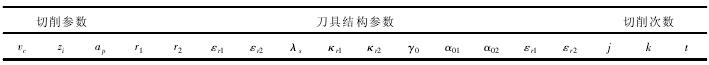

大螺距螺紋軸向分層切削過程中,由于螺紋螺旋升角的存在,導致切削平面發生改變,使得切削過程中左右刃切削的工作角度發生改變,不再等于實際標注角度,且左右刃差異增大,從而會影響螺紋左右加工表面的一致性,因此,設計刀具時必須考慮螺旋升角對左右刃工作角度的影響,對其進行合理的結構設計,切削過程中影響較大的主要為刀具的前角、后角.刀具左切削刃工作前角、工作后角與螺旋升角存在如下關系:

式中,γ0e1為左切削刃工作前角,α0e1為左切削刃工作后角,γ0e2為右切削刃工作前角,α0e2為右切削刃工作后角,φ 為螺旋升角.因此,要想使得螺桿左右螺紋面加工一致性好,工藝設計時,需合理的設計左右切削刃的角度. 設計時應遵循,左切削刃前角小于右切削刃,其差值大致等于兩倍的螺旋升角; 左切削刃后角大于右切削刃,其差值同樣大致等于兩倍的螺旋升角.

同時,采用軸向分層切削方法進行大螺距螺紋精加工時,若切削次數過少,則無法獲得滿足加工質量要求的螺紋表面,若切削次數較多,則由于多次切削時切削熱和切削力的累積,刀具壽命將會縮短,從而影響螺紋加工表面,使得加工效果降低; 因此,應合理設計 j、k、t 的值,使其在滿足螺紋面加工要求的前提下達到最小. 其關系為:

切削效率不僅與切削次序有關,也與切削用量三要素有一定的關系. 切削參數設計的合理與否對切削加工的生產效率、加工成本以及保障產品的質量至關重要,采用合理的切削參數可以明顯的降低加工成本,提高加工效率. 因此,工藝方案設計時,應選擇合適的切削參數.選擇順序應為: 首先盡量選用最大徑向切削深度 ap,然后根據加工條件選用合適的加工余量zi,最后才在刀具耐用度或機床功率所允許的情況下選取合適的切削速度 vc.由上述分析可知,螺紋加工過程中,高效率、高加工表面一致性對螺紋切削至關重要,其中一致性是確保螺紋車削最佳質量和生產效率的關鍵.

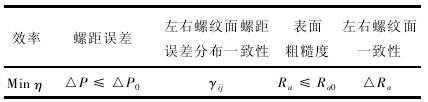

因此,提出大螺距螺紋軸向分層切削方式的工藝設計目標,如表 2 所示.

表 2 軸向分層切削工藝設計目標

表 2 中,η 為加工效率,其與刀具壽命和加工次序有著必然的聯系; ΔP 為螺紋面的螺距誤差,分為左螺紋面螺距誤差與右螺紋面螺距誤差,其兩者均應小于螺桿的技術要求 ΔP0; γij用于揭示左右螺紋面螺距誤差的分布一致性,其值越大,說明一致性越高; Ra為表面輪廓的算數平均偏差,用于揭示左右螺紋面的表面粗糙度,其兩者均應小于螺桿左右螺紋面加工表面粗糙度的技術要求值 Ra0.

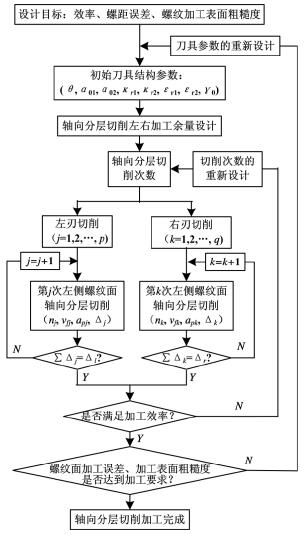

由以上分析,在滿足技術要求的前提下,以切削效率、左右螺紋面加工表面一致性為設計目標,以刀具幾何角度、切削參數及切削次數為設計變量,提出大螺距螺紋軸向分層切削工藝設計方法,如圖 2 所示.

圖 2 軸向分層切削設計流程

3 、螺距 16 mm 外螺紋軸向分層切削實驗方案

采用上述軸向分層切削方式,利用刀具左右切削刃分別多次切削形成左右螺紋面,依據工藝設計方法設計出兩種不同的精加工車削工藝方案,進行大螺距外螺紋精加工切削對比實驗.制備用于車削大螺距螺紋精加工實驗的試件,該試件材料為 35Cr Mo 調質處理,結構為右旋梯形外螺紋,頭數 1,螺紋長度為 160 mm,大徑為120mm,小徑為 104 mm

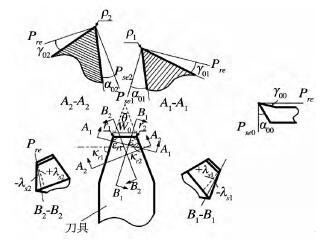

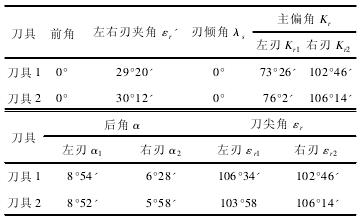

,中徑為112 mm,螺距為16 mm,牙型半角為 15°,螺紋槽寬為 6. 33 mm.設計并磨制出兩把用于車削螺距 16 mm 梯形外螺紋左右螺紋面的刀具,采用可換刀頭彈簧式車刀,材料為高速鋼( W18Cr4V) ,均可在刀體上安裝和拆卸,兩把刀具參與切削的部分均由頂刃與左右兩個切削刃組成,具體結構如圖 3 示.

圖 3 刀具切削刃結構圖

圖中,Pre為基面,Pse0為主切削刃切削平面,Pse1為左切削刃切削平面,Pse2為右切削刃切削平面,W0為頂切削刃刃長,θ 為左右切削刃夾角,λs為刃傾角,γ00為頂切削刃前角,γ01為左切削刃前角,γ02為右切削刃前角,α00為頂切削刃后角,α01為左切削刃后角,α02為右切削刃后角,εr1為左切削刃刀尖角,εr2為右切削刃刀尖角. 該刀具幾何角度如表 3 所示.

表 3 刀具幾何角度

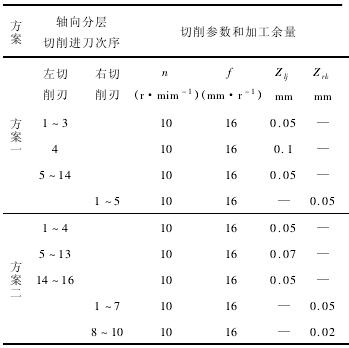

利用上述兩把刀具在 CA6140 車床上,以轉速 n 為 10 r/min,保持刀具徑向切深與工件螺紋槽深相一致,以車刀左右切削刃分別沿軸向單側逐層切削的方式進行螺桿試件精加工切削,直至其左右螺紋面已加工表面粗糙度和螺紋中徑誤差控制在預定加工質量指標以下為止,兩種切削方案如表 4 所示.

表 4 精加工實驗方案

4 、螺紋軸向分層切削實驗結果

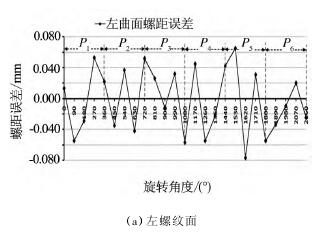

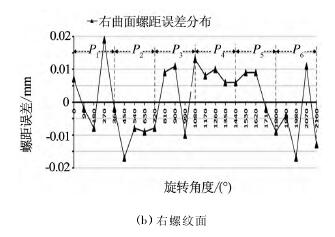

上述實驗獲得螺桿左右螺紋面的螺距誤差數據曲線如圖 4、圖 5 所示

圖 4 方案一螺紋面螺距誤差實驗測量結果

如圖 4 所示,方案一,左曲面螺距誤差的波動范圍為 -0. 019 ~ 0. 019 mm,右曲面螺距誤差的波動范圍為 -0. 017 ~ 0. 019 mm,左刃切削時的螺距誤差比右刃切削時的波動范圍大,且右側較左側分布密集. 其中,右曲面螺距誤差好于左曲面,且均在- 0. 02 ~ 0. 02 mm 之間,滿足加工要求。

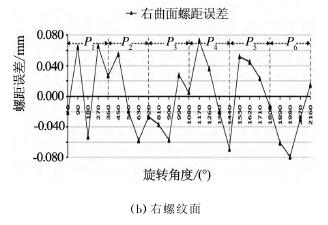

圖 5 方案二螺紋面螺距誤差實驗測量結果

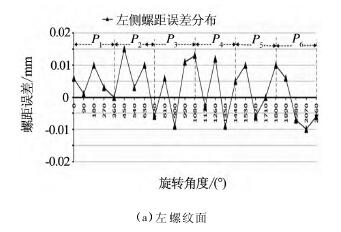

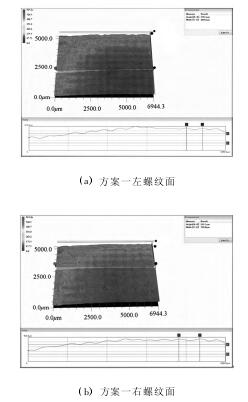

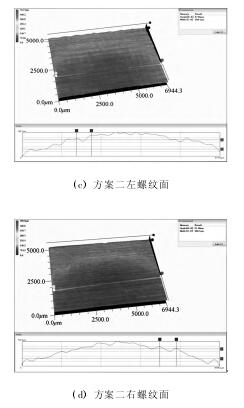

如圖 5 所示,方案二,左曲面螺距誤差的波動范圍為 - 0. 009 9 ~ 0. 01 mm,右曲面螺距誤差的波動范圍為 - 0. 01 ~ 0. 01 mm,左刃切削時的螺距誤差比右刃切削時的波動范圍大,且左側較右側分布密集. 其中,右曲面螺距誤差好于左曲面,且均在 - 0. 02 ~ 0. 02 mm 之間,滿足加工要求.為了定量分析兩種方案螺紋左右側面加工精度的優劣,取量級 10- 4mm,對左右螺紋面的螺距誤差進行關聯分析,結果為: 方案一螺紋試件左右螺紋面螺距誤差關聯度為 0. 863 2,方案二螺 紋 試 件 左 右 螺 紋 面 螺 距 誤 差 關 聯 度 為0. 6217 ,因此,可知方案二中的螺紋面分布一致性好于方案一.實驗獲得的螺桿的左右螺紋面的加工表面形貌如圖 6 所示。

圖 6 左右螺紋面加工表面形貌對比

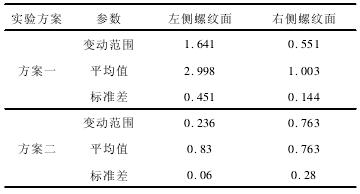

為了定量分析整條螺紋左右側面粗糙度參數值的優劣,對粗糙度參數曲線進行處理分析,結果如表 5 所示.

表 5 粗糙度 Ra參數值分析

由表5 可以看出,方案二中的大螺距外螺紋的3個粗糙度指標值的變動范圍、平均值及標準差均相對較小,說明方案二中的大螺距外螺紋的螺紋面粗糙度值小,且沿整條螺紋面分布較均勻,一致性好.

由上述兩工藝方案對比也可知,方案二的加工次數遠大于方案一,但加工效果好于方案一,因此,可說明設計目標中切削效率與其他目標有沖突,要想保證其他目標滿足要求,只需給出合理的設計參數,在其他目標滿足技術要求并達到最高值時,再考慮并選擇出合理的切削效率

通過以上分析可知,由于設計變量的差異,加工同樣的大螺距外螺紋工件,其螺紋面加工表面形貌可能會有很大差別,這是由于工藝設計變量的不同導致的; 這種差別會導致在運動和力的傳動過程中出現偏差,不同的工藝設計條件下,其加工表面質量差異較大,且螺紋表面一致性與分布特性也會有較大的差異,因此,控制工藝設計變量,優化出適合大螺距螺紋切削的工藝方案對高精度、高質量的大螺距螺紋加工至關重要.

5 、結論

( 1 ) 通過軸向分層切削大螺距外螺紋刀工接觸關系及切削層參數的研究,確定了刀具幾何角度、切削參數以及左右刃切削次數等 18 個參數為工藝設計變量; 關鍵工藝設計變量分析結果表明,左右切削刃設計前角均為 0°時,受右旋螺旋升角的影響,左刃為正前角切削,右刃為負前角切削,且螺紋螺旋升角對左右切削刃工作后角具有相反的影響效果,左右切削刃采用相同工藝設計變量切削大螺距外螺紋,其左右螺紋面的形成過程明顯不同;

( 2 ) 以切削效率、左右螺紋面加工表面一致性為設計目標,提出大螺距外螺紋軸向分層切削工藝設計方法,該方法通過調整刀具左右刃后角、左右螺紋面加工次數及單次切削的加工余量,在保障效率的條件下,有效提高了螺紋的加工質量;

( 3 ) 依據設計方法,設計并提出了兩種不同的切削工藝方案,進行大螺距外螺紋軸向分層切削精加工切削工藝對比實驗,確定了最終的工藝設計方案. 該方案中左刃車削共進行了 16 次,右刃車削共進行了 10 次,采用的刀具前角為 0°,左刃后角為 8°52',右刃后角為 5°58'; 實驗結果表明,采用該設計方法,可使大螺距螺紋在螺距誤差、表面粗糙度及其相應分布方面得到明顯改善,達到大螺距螺紋的加工要求,該方法可用于軸向分層車削大螺距螺紋精加工的設計。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息