摘要:一次螺旋線的螺紋銑削加工僅限于螺距較小的螺紋加工,如果螺紋螺距大于5 mm,由于牙深較深(計算一下)刀片所承受的切削力較大。這時教師可以借用普車上三角螺紋的進刀方法,分層多次進刀將螺紋加工出來。進到方法分直進法、斜進法、左右借刀法等多種方法進行分層多刀銑削加工。

加工螺紋孔的方法中,攻螺紋是一種常用的加工螺紋的方法。但攻螺紋主要用在小孔的螺紋加工上。對于大直徑螺紋用絲錐加工時,需要大功率的機床驅動。當攻螺紋的孔徑超過12 mm 至19 mm到達100 mm 甚至是125 mm 的孔時,增加出現斷裂的危險。目前M24~M36 的螺紋采用小型加工中心用機用絲錐一次攻絲而成。這種加工工藝容易出現兩種問題。其一,由于現在小立加功率相對較小容易使主軸悶停報警,甚至使絲錐折斷。其二,由于機用絲錐前部都有一個導向漸變,所以如果圖紙上標注加工25 mm 深度的螺紋孔,在實際加工時加工深度一般要在30 mm 以上。所以對于公稱直徑較大的螺紋加工或公稱直徑不是整數的特殊螺紋加工,最好的加工方法就是銑螺紋。

對于M36 以上的螺紋大多數是在數控車床上車削而成,由于機床剛性及刀具等問題加工出的大螺距螺紋產生的振紋較大,表面粗糙度置太大,極易達不到使用要求。再者由于螺紋深度較深切屑極易排不出來造成刀具的損壞。

對于以上問題大螺距螺紋如果采用螺紋銑刀銑削加工來完成,有以下五點好處:

1.加工質量優于攻螺紋。由于螺紋銑削加工進給方向與攻螺紋進給方向相反,螺紋加工的精度及表面質量都比較高。

2.采用螺紋銑削降低了生產成本,減少了加工時間,提高了生產效率。

3.螺紋分左旋螺紋和右旋螺紋,在有圓弧插補的機床上,可以通過編程實現螺紋加工。

4.相同的底孔深度,螺紋的銑削加工比攻螺紋加工的螺紋有效長度更長,也更安全。

編程實例:

M302 深30 的內螺紋編程實例:

根據計算公式加工底孔、底孔加工尺寸計算過程如下:

公制螺紋公稱直徑為30 mm 螺距為2 mm

牙深=0.6495* 牙距P (牙形角60°)

底孔直徑=公稱直徑-1.0825*P

=30-1.0825*2

=27.835 mm

牙深h=0.6495*P

=0.6495*2

=1.299 mm

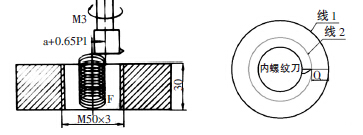

對于這樣的零件加工一般采用宏程序編螺旋線的方式進行加工,由于是內螺紋為了要減少切削阻力一般采用逆銑的方式進行加工。加工路線如下圖:

首先得計算一下刀具移動的距離:

如圖線1 表示的是底孔直徑,線2 表示的是內螺紋刀的刀尖旋轉式所形成的圓。如果以螺旋線的方式加工出螺紋。那么螺旋線在XY 平面內圓的半徑為#8=r+a+h (其中為刀尖的回轉半徑刀尖到底孔的距離是牙深)

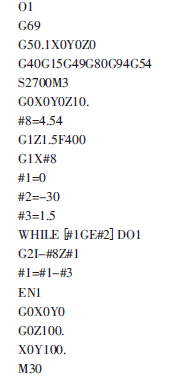

加工程序如下:

一次螺旋線的螺紋銑削加工僅限于螺距較小的螺紋加工,如果螺紋螺距大于5 mm,由于牙深較深(計算一下)刀片所承受的切削力較大。這時我們可以借鑒普車上三角螺紋的進到方法,分層多次進刀將螺紋加工出來。進到方法分只進法、斜進法、左右借刀法等多種方法進行銑削加工。

螺紋的銑削加工還應有以下注意事項:

1.工件裝夾。

2.合理選擇刀具及切削用量。

3.切屑的及時清理。

總結:

采用銑削的方式加工大螺距的螺紋有很多的優點,不僅可以提高加工效率,還可以降低生產成本,同時產品的質量也會有很大的提高。但是螺紋的銑削也存在缺點,首先由于是成型加工,這種方法在一定程度上受到螺距的制約;其次如果螺紋直徑較小,深度較深的情況,考慮到刀具的讓刀問題,仍然適合選用絲錐加工;最后銑螺紋的方式受到機床銑圓精度的影響比較大。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com