極端環境下的機器人應用(3)工業電池的生產

2019-4-28 來源:國機智能技術研究院 作者:Tanya M. Anandan 吳桐

工業電池生產的重載需求和熔化產生的鉛塵對重型機器人不構成障礙。而空氣中的鉛塵,對工人的健康是有害的。

當位于伊利諾伊州納珀維爾的為重卡和電子設備提供電池的制造商Battery Builders Inc.(BBI)決定升級他們的設備時,他們對新機器人的預期很多。他們將以更少的勞動力使產量增加一倍以上,提高產品質量,降低健康和安全風險。

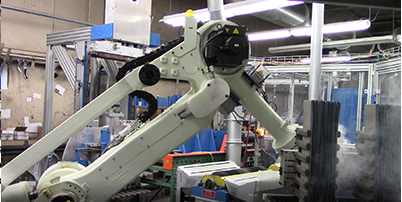

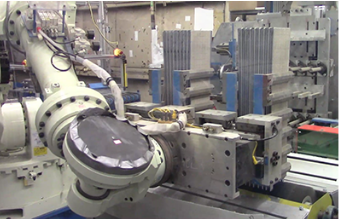

機器人自動化在這六站式工業電池制造過程中處理重載搬運作業,同時減少操作員接觸空氣中鉛塵的風險。(由川崎(美國)提供)。由于過時設備導致生產延遲提高了成本使他們很無奈,BBI決定與來自密歇根州本頓港的Mac工程公司合作,更換他們25年前的COS機器(COS是Case-On-Strap的縮寫,是指用鉛將各組電池單元極板的極耳熔鑄在一起,編者注)。Mac還集成了一個川崎ZX300S重載機器人來服務新的六站COS機器。自動化機器操作任務將工人數量從7人減少到5人,并使他們在制造廠的其他領域獲得更多高價值任務的自由。

機器人首先精確地對齊垂直堆疊的電池板組,確保邊緣均勻齊平。然后,機器人拿起盤子,將它們放在一個大毛刷上,去除末端連接器或極耳上殘留的任何碎屑。接下來,機器人使產品通過一個熔化過程,為金屬極耳去除金屬氧化物,金屬氧化物可能在加熱時形成了珠狀。然后將極耳浸入錫中以建立更牢固的連接,然后再次浸入熔化的鉛中以連接電池板并建立正負極。最后,機器人將電池板放入最后一個工作站,自動將電池板插入一個成型塑料外殼。

BBI需要一個精密的負荷能力強的設備來持續校準136公斤的電池板,每天最多500次。川崎機器人有300公斤的有效載荷,長達3230毫米的工作半徑,和最小的死角空間,底座很小而工作范圍很大。高重復性(±0.3 mm)使其非常適合需要精度和重物提升的應用。總之,這些特性使機器人能夠對接在不同高度的多臺機器,同時生產出更一致的產品。

BBI的助理經理說:“我們已經看到了產品質量的明顯變化。”“不僅是機器人的運動精確,它周圍的所有設備也是如此。所有的一切都是自動化的,而且這種組合使產品更加精確。”

圖一圖二展示了川崎機器人在電池生產中的應用,它執行整個六站COS過程,包括電池板對齊、刷、熔融處理、浸錫、浸熔融鉛、和套管。在多步COS過程中,改變電池類型,只需改變機械臂末端工具即可。針對不同類型的電池,操作員會更換機器人上的抓手。

高產量、低風險

雖然增加產量是BBI設備升級的主要目標,但帶來的健康和安全效益是他們沒預見到的。相對于新的自動化工藝,人工堆疊電池板并將其裝入箱子中產生的鉛塵更容易暴露在空氣中。舊流程還要求員工舉起更重的重物,從而導致更大的受傷風險。

對于BBI來說,重要的是要看到自動化不僅對他們的盈虧線,而且對他們員工的工作環境也產生積極影響。

BBI的環境健康與安全專家說:“我們已經看到暴露在空氣中的空氣監測結果顯著下降,我們預計隨著時間的推移,空氣中鉛塵濃度的降低,血鉛含量會降低。”在自動化過程中產生的任何空氣鉛塵都會立即被局部排氣通風系統捕獲,并沉積在HEPA過濾除塵器中。在BBI的日常清潔工作中,通過高效微粒過濾真空吸塵器和濕抹布清除機器人表面的任何殘留鉛塵。川崎ZX300S機器人手腕和底座分別為IP67和IP65,并且防塵。

自從取代了他們的舊COS機器,BBI使用更少的工時獲得更好更一致的產品質量。以前操作舊機器的員工現在在電池組裝部門工作,允許BBI將更多的工作時間集中在電池組裝的最后階段,并最終提高電池的整體質量。

自動化的制造過程減少了操作人員暴露在鉛塵空氣中的中的機會,并減少了其職責所需的重物提升量,從而使工作環境更加安全。一旦所有集成完成,BBI預計每天將生產400到1000個電池,比自動化前產量增加一倍多。

機器人自動化也在醫療行業中扮演著越來越重要的角色。以蛇形機器人為例,他們去了傳統外科工具不能去的地方。在藥房里,機器人去了人類不該去的地方。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息