基于杠桿模式施載的圓弧刃光柵刻畫刀具刃磨機床研制

2017-5-17 來源:中國科學院長春光學精密機械與物理研究所 作者:吉日嘎蘭圖 李曉天 劉 凱 張善文 巴音

摘要:采用圓弧刃光柵刻畫刀具,實現在線換刃技術是解決光柵刻畫刀具使用壽命問題的一種有效的途徑。在線換刃圓弧光柵刻畫刀具對刃口質量及精度要求高,刃磨制作工藝難度大,且國內外市場幾無此類刃磨設備,需要自行設計制作圓弧刃光柵刻畫刀具刃磨機床。在圓弧刃光柵刻畫刀具刃磨試驗設備設計制作及圓弧刃光柵刻畫刀具刃磨制作工藝研究基礎上,針對圓弧刃光柵刻畫刀具的刃磨特點,設計新型的基于杠桿模式施載的圓弧刃光柵刻畫刀具刃磨機床;根據傳統機床的設計程序,對刃磨機床的功能、總體設計及詳細結構設計展開研究,并對施載與微進給機構進行了振動分析,排除了出現共振的可能性。最后完成了該機床的機械裝調,并刃磨制作一把圓弧刃光柵刻畫刀具,其定向角∠D=63 °,刀尖角∠J=90 °,刃圓半徑R=8.56mm,在460 倍體視顯微鏡下觀察無崩口等缺陷,刃口弧線清晰可見。刀具檢測及觀測結果表明,所設計的圓弧刃刀具刃磨機床適用于圓弧刃光柵刻畫刀具的刃磨制作,所采用的分析及設計方法對圓弧刃刀具刃磨機床及其他機床的設計和研制具有實際指導意義。

關鍵詞:杠桿模式;圓弧刃;光柵刻畫刀;刃磨機床

0.前言

傳統的機械刻畫光柵是劈型刀刃通過光學基底上的金屬鍍層擠壓、擦光過程,將鍍層表面加工成型為周期性V型刻槽的過程,且整個加工工藝過程中不產生切屑[1-2]。一直以來,在光柵刻畫過程中,刀具的壽命極為重要[3-5],雖然刀具材料選用世界上最硬的天然金剛石,但是劈型刀具的單次刃的壽命也會具有很大的局限性。采用圓弧刃光柵刻畫刀具,實現在線換刃技術是解決光柵刻畫刀具使用壽命問題的一種有效的途徑。可在線換刃圓弧光柵刻畫刀具對刃口質量及精度要求高,刃磨制作工藝難度大,而且國內外市場幾無此類刃磨設備,需要自行設計制作圓弧刃光柵刻畫刀具刃磨機床[6-7]。

近年來,中國科學院長春光學精密機械與物理研究所試制過圓弧刃光柵刻畫刀具刃磨試驗設備,并對圓弧刃光柵刻畫刀具刃磨制備工藝進行了一系列的研究,尤其是國家重大科研裝備研制項目(大型高精度衍射光柵刻畫系統研制),其驗收指標為420mm×650 mm 的大尺寸、高精度衍射光柵的刻畫制作,因此,將圓弧刃光柵刻畫刀具的研制當成必須突破的一項關鍵技術。

鑒于此,本文在圓弧刃光柵刻畫刀具刃磨試驗設備設計制作及圓弧刃光柵刻畫刀具刃磨制作工藝研究基礎上,針對圓弧刃光柵刻畫刀具的刃磨特點,設計了新型的基于杠桿模式施載的圓弧刃光柵刻畫刀具刃磨機床;根據傳統機床的設計程序,對刃磨機床功能進行分析,對總體及詳細結構進行設計,并對施載與微進給機構進行了振動分析,排除了出現共振的可能性;最終設計制造了基于杠桿模式施載的圓弧刃光柵刻畫刀具刃磨機床,并刃磨出一把合格的圓弧刃光柵刻畫刀具。

1.刃磨機床總體設計

1.1 刃磨機床功能及性能參數

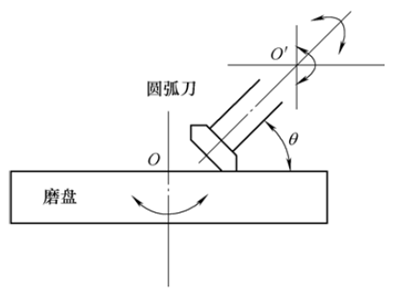

圓弧刃光柵刻畫刀具刃磨機床的設計目的是為了實現在線換刃光柵刻畫刀具的刃磨制作。圓弧刃光柵刻畫刀具的圓弧刃是由兩個相對的圓錐面同心相交而成的,其刃磨方式見圖1。從示意圖中可以看出,圓弧刃光柵刻畫刀具的定向角及非定向角是由圓錐半角決定的,圓錐面同心相交而構成的圓弧半徑決定了圓弧刃光柵刻畫刀具刃圓半徑。圓錐面研磨過程中其圓錐半角始終不變,即定向角或非定向角固定不變。開始研磨圓錐面時,根據刀具結構參數,確定所要研磨圓錐面的圓錐半角θ,并將往返擺動軸繞O'軸旋轉至與磨盤形成θ 角。

圖1 圓弧刃光柵刻畫刀的刃磨方式

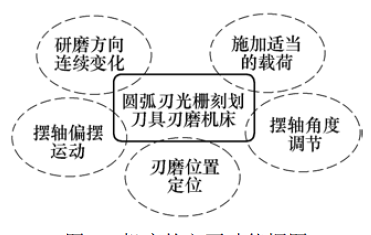

圓弧刃光柵刻畫刀具刃磨過程是兩個圓錐面的高精度、自動刃磨過程。根據傳統機床設計方法,圓弧刃光柵刻畫刀具刃磨機床的設計也是由機械系統及控制系統組成[8-11],本文設計的刃磨機床所需實現的功能見圖2,具體說明如下。

圖2 機床的主要功能框圖

(1) 金剛石晶體具有各向異性,圓錐面上各點的磨削率不盡相同,因此需要設計平穩且可實現刃磨軌跡連續變化的磨盤運動方案,保證金剛石圓錐面的均勻、高質量的刃磨。

(2) 金剛石刀具的刃磨需要施加適當的載荷,設計合理的施載模式對金剛石刀具的高精度刃磨極其重要。載荷大小及施載模式是決定刀具刃磨效率及刃磨質量的一個關鍵因素。施載與微進給技術是刃磨機床設計的難點,也是本文主要研究的關鍵技術之一。

(3) 圓弧刃光柵刻畫刀具的刃磨需要設計一個平穩的擺動運動機構,擺動中心為雙圓錐中心。刃磨機床通過往返擺動運動來實現金剛石刀具圓錐面的研磨,擺動運動機構的精度及穩定性直接影響圓弧刃的質量及精度。

(4) 根據光柵刻畫刀具的定向角及刀尖角參數選取范圍,圓弧刃光柵刻畫刀具刃磨機床的往返擺動軸與磨盤的夾角設計為10°~80°范圍內可調。圓弧刃光柵刻畫刀具刃磨對機床主要性能參數的要求如下。

(1) 磨盤運動主軸系統:總端面跳動≤1 μm,采用氣浮軸承結構,主軸轉速0~5 000 r/min,可正反轉。

(2) 施載模式及大小:施載范圍0~20 N,采用重錘模式。

(3) 擺動運動機構:徑向跳動≤2 μm,端面跳動≤2 μm,轉速0~6 r/min,可實現0~360°內往返偏擺,采用機械主軸結構。

1.2 刃磨機床總體設計

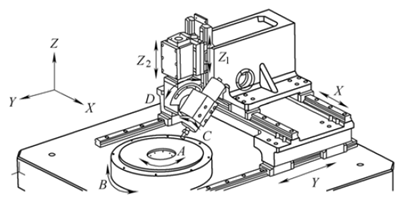

在研究圓弧刃光柵刻畫刀具刃磨機床的功能及其刃磨工藝方式的基礎上,對圓弧刃光柵刻畫刀具刃磨機床進行了總體設計,如圖3 所示。主要由磨盤系統、刀架系統、坐標系統及施載與微進給系統組成。

圖3 刃磨機床運動方式

1.2.1 磨盤系統設計

金剛石在磨盤的固定位置研磨時,很容易出現同一個方向的較深研磨劃痕。因此,在傳統劈型刀具的刃磨過程中,通常采用刀具在磨盤上高速研磨的同時,另加一個與研磨方向成一定角度的手動拋光工序的方法,獲得無劃痕的金剛石研磨面。然而,可在線換刃圓弧刃光柵刻畫刀具的圓弧刃精度要求高,手動拋光工序已滿足不了要求。另外,金剛石晶體的各向異性使得圓錐面上各點的磨削率不盡相同,且刀具偏擺軸的幾度范圍內的小轉動都能引起金剛石圓錐面上易磨損方向的較大角度的變化[12-14]。經研究刀具在磨盤上的位置連續變動或磨盤的行星運動均可滿足圓錐面上的研磨軌跡連續變化要求,但是考慮到刃磨機床三個坐標系統的設計精度較低,且所涉及機構結構較復雜,刀架系統、微進給系統、施載系統等的質量較大,增加慣性;轉換坐標或電動機正反轉轉換時容易引起刀具振動,影響刃磨質量。

因此,圓弧刃光柵刻畫刀具刃磨機床采用了自轉與公轉相結合的行星運動研磨方案,具體實現方法是在1 100 mm×1 100 mm×200 mm 花崗巖平臺上安裝固定行星氣浮軸系的外套,將磨盤氣浮主軸外套安裝于行星氣浮軸可調偏心位置上,整體結構屬立式結構,最終實現研磨主軸(A)通過公轉軸(B)實現行星運動軌跡;磨盤主軸額定轉速3 000 r/min,公轉軸額定轉速100 r/min。

1.2.2 刀架系統設計

刀架系統是由低速偏擺的往返擺動軸(C)及刃磨角度調整機構(D)組成的,偏擺速率范圍要求在1~6 次/min以內。從低速功率及穩定性考慮,采用了德國FAULHABER集團無刷伺服電動機,內置減速比為66:1 的微型減速機,最終扭矩2.6 N·m,通過柔性聯軸器連接到徑向跳動及軸向跳動都優于2 μm的機械主軸,實現刀具刃磨時的往返擺動運動[15]。刃磨角度調整機構是由高精度編碼器、蝸輪蝸桿減速器、微型步進電動機及鎖緊機構組成的系統,可實現刃磨角度高精度定位及調整。圓弧刃光柵刻畫刀具刃磨過程中所需的偏擺角度范圍主要由圓弧刃刀具設計參數,如刃圓半徑、刀具定向角及刀尖角所決定。

1.2.3 坐標系統設計

圓弧刃光柵刻畫刀具刃磨機床的坐標系統主要由X、Y、Z軸組成,其中Z軸分解為Z1和Z2軸;X、Y、Z1軸的運動精度要求不高,主要是用于刀具刃磨位置調整及刃磨質量觀測,而Z2軸的精度要求高,用于刀具刃磨時的微進給。圓弧刃光柵刻畫刀具刃磨機床的Z軸是由Z1軸向位置調整機構和Z2軸向微進給系統組成。Z1軸向位置調整機構采用了精密滾珠直線導軌及小導程(3 mm)精密滾珠絲杠結構,驅動方案選用了德國FAULHABER集團無刷伺服電動機,內置減速比為156:1 的微型減速機,最終扭矩達5.3 N·m。Z1軸向位置調整機構主要是用于圓錐面研磨時較大幅度的調整圓錐半角,從而使磨盤與刀具間距處于微進給范圍內,并可實現定位可鎖緊。

1.2.4 施載與微進給系統設計

光柵刻畫刀具是一個非常精密的刀具類型,傳統的光柵刻畫刀具是手工刃磨制作的劈型刀,主刃線是由兩個平面研磨相交而成,手工刃磨金剛石劈型光柵刻畫刀具時可人工施加一定的研磨載荷,同時人手能滿足刀具刃磨時的刀具隨磨盤轉動時的Z向的隨動性,但是手工刃磨刀具很大程度上依賴于手工刃磨經驗,且手工刃磨方法無法實現高精度圓弧刃光柵刻畫刀具刃磨。因此,設計圓弧刃光柵刻畫刀具刃磨機床時需要設計與其刃磨工藝相應的施載與進給方案,第2節將詳細設計分析此關鍵技術。

2.施載與微進給系統設計

2.1 施載與微進給系統設計及分析

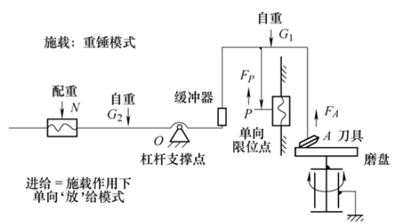

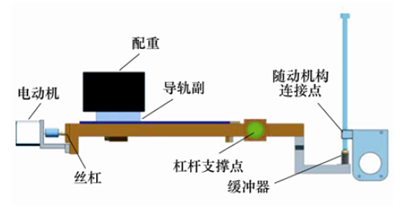

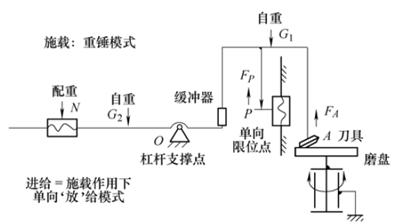

本文擬采用基于杠桿原理的重錘模式施載方案(圖4)。

圖4 杠桿模式施載方案

施載方案數學表達式見式(1),其中FA和FP為磨盤對刀具研磨處A 點的支撐力(即刀具研磨施載)和單向限位處P 點的支撐力,其他參數為各個支撐點或自重及配重相應的力臂長度

文1

圓弧刃光柵刻畫刀具刃磨時基于杠桿原理的重錘模式施載方案具體實現方式是根據杠桿原理,杠桿一端設為固定載荷端,由刀架系統、微進給機構及部分杠桿重量之和,杠桿中心軸通過軸承安裝于床身,杠桿另一端設為可調載荷端,是由配重塊、配重塊位置調整機構組成的[16-19]。杠桿固定載荷端的力臂的長度是固定的,刀具刃磨時的研磨壓力的大小是通過配重塊位置調整來實現的。杠桿中心軸到配重塊的距離為可調載荷端的力臂長度,調載荷端的力臂長度大,則刃磨壓力小;調載荷端的力臂長度小,則刃磨壓力大。實現光柵刻畫刀具刃磨時的施載,是通過杠桿一端力矩的改變而實現刀具刃磨壓力的調節。圓弧刃光柵刻畫刀具刃磨施載機構見圖5。

微進給方案采用通過杠桿原理實現的重力載荷下的.Z 單向微米級的“放”給模式,且+Z 方向刀具可實現與磨盤隨動。隨動機構擬采用氣浮矩形導軌,實現Z 向導向及刀具隨動,且在X、Y 水平方向上實現約束。圓弧刃光柵刻畫刀具刃磨微進給機構見圖6。

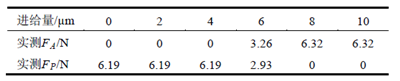

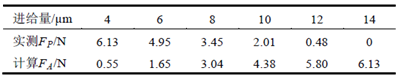

施載機構與微進給機構設計制作后,在A 和P處安裝了重力傳感器,在靜態測試了進給量與各點受力分布情況,見表1。進給執行機構為由德國PI精密直線電動機與高精度矩形氣浮導軌構成的精密機構,可實現優于2 μm 的進給精度。采用精密直線電動機直聯高精度矩形氣浮導軌結構,提高了進給剛度,減少了精度傳遞環節,保證了刀具向磨盤的微米級的進給精度。另外,采用小摩擦因數的矩形氣浮導軌導向機構,提高了進給靈敏度及效率。

表 1 靜態測量進給量與支撐點受力情況

從表 1 能看出,靜止(即磨盤不轉動)狀態下進給量超過2 μm 時,P 點的載荷直接轉移到A 點,顯然此時P 點的載荷變為零。但是由于實際磨盤面具有一定的平面度誤差范圍,刀具刃磨過程中磨盤高速旋轉使刀具刃磨表面與磨盤間產生微米級的“動態接觸區域”。正因為這個“動態接觸區域”的存在,使得在刀具刃磨過程中重力載荷下的Z 單向微米級的“放”給模式成為可能。從表2 能看出,運動(即磨盤轉動)狀態下進給量超過8 μm 時,P 點的載荷完全轉移到A 點。由于在磨盤轉動情況下無法測量A 點的壓力,因此A 點的數據是通過式(2)計算出來的。因此完全可以通過P 點的重力傳感器測FP,間接的求FA,并與微進給系統相結合實現智能控制模式。基于杠桿原理的施載及重力載荷下的Z 單向微米級的“放”給模式微進給系統設計方案是本文的一項技術創新點。

表 2 動態測量進給量與支撐點受力情況對比表

2.2 機床的動態特性分析

機床的主要振源是磨盤系統高速旋轉產生的振動,磨盤系統額定轉速為3 000 r/min,與其相應的頻率值為50 Hz,根據測試刀具刃磨時與較大振幅相對應的振動頻率值分別為48 Hz、96 Hz。由于刀具刃磨時金剛石、磨粒及高磷鑄鐵磨盤間的高速、激烈的摩擦運動,不可避免地引起刀具振動,但磨盤系統振源能否引起施載與微進給機構的共振,是圓弧刃光柵刻畫刀具刃磨機床設計的重點考慮的問[20-24]。本文設計的刃磨機床是由磨盤系統、刀架系統、坐標系統、施載與微進給系統四部分組成。由于磨盤系統采用現有的磨盤系統設計方法并且磨盤系統的結構較為簡單,已經實測得到了該系統的動態性能參數(固有頻率等),并在上文中給出。因此,在對機床的整機動態特性分析過程中,沒有將磨盤系統包含在內,主要對除磨盤以外的刃磨機床主要結構,即刀架系統、坐標系統及施載與微進給系統進行了動態性能分析。

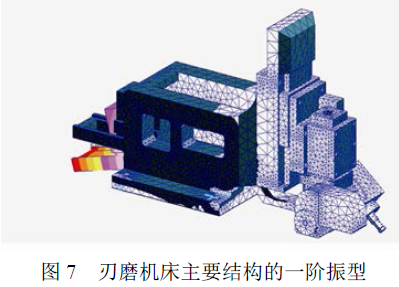

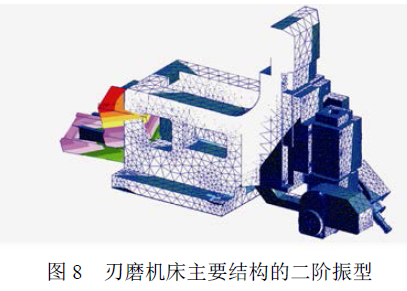

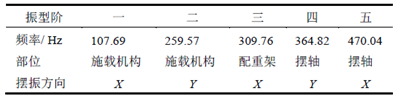

經過對刃磨機床主要結構的具體結構參數進行優化設計,最終得出了能夠避開上述固有振動頻率的機床主要結構,其模態分析結果列于表3,其中頻率為107.69 Hz、259.57 Hz 的模態分析結果見圖7 和圖8。從上述模態分析結果可看,在磨盤50 Hz頻率振源的激勵下,刃磨機床主要結構(包括刀架系統、坐標系統及施載與微進給系統)中出現的振動頻率最小值為107.69 Hz,這個值與振源激勵頻率50Hz 相差甚遠,所以排除刃磨機床產生共振的可能性,說明此結構設計合理。

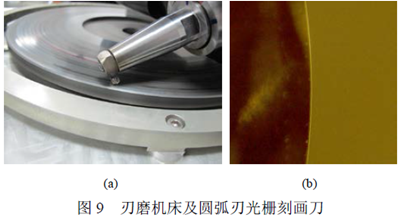

本文提出基于杠桿模式施載的圓弧刃光柵刻畫刀具刃磨機床是為圓弧刃光柵刻畫刀具刃磨工藝特性而量身設計的刀具刃磨機床。此設計方案是否能夠滿足圓弧刃光柵刻畫刀具的刃磨制作,只能通過相應的實際刀具刃磨試驗來加以說明。鑒于此,本文選用了純度及透明度較高的八面體金剛石作為刀頭材料,制作了圓弧刃光柵刻畫刀具特殊的刀體,將天然金剛石按焊接面與刀體焊合,并安裝于刀架機構上,進行研磨。考慮到圓錐面研磨工藝特殊性,將金剛石八面體的兩個110 脊線分別置于兩個圓錐面上,且與刀刃中間點處切線垂直。圓錐面研磨初期,將圓錐面分成若干個平面分別研磨,采用10 N研磨壓力及5 μm 的金剛石研磨膏;刃磨階段采用5N 研磨壓力及0.5 μm 的金剛石研磨膏,使用往返運動擺軸,偏擺研磨,將若干個平面研磨成圓錐面。最終采用基于杠桿模式施載的圓弧刃光柵刻畫刀具刃磨機床,刃磨制作了一把圓弧刃光柵刻畫刀具,在460 倍體視顯微鏡下觀察無崩口等缺陷,刃口弧線清晰可見。圖9a 為正在刃磨過程中的刃磨機床,圖9b 為刃磨制作的圓弧刃光柵刻畫刀具,其具體參數見表4。

表 3 刃磨機床主要結構振動分析結果

表 3 刃磨機床主要結構振動分析結果

表 4 圓弧刃光柵刻畫刀具參數

3.試驗結果

圓弧刃半徑是采用體視顯微鏡測得,定向角及刀尖角是通過光柵刻畫刀具測角儀測得,刃口鋒利度及粗糙度均采用原子力顯微鏡測得。

4.結論

本文針對圓弧刃光柵刻畫刀具的刃磨,研制了一臺圓弧刃光柵刻畫刀具刃磨機床,采用了基于杠桿模式的施載與微進給技術,刃磨出定向角∠D=63°、刀尖角∠J=90°和刃圓半徑R=8.56 mm 的圓弧刃光柵刻畫刀具,測試結果表明:刃口鋒利度為150 nm、刃口表面粗糙度為5 nm、刀刃在460 倍體視顯微鏡下觀察無崩口等缺陷、弧線清晰可見,刀刃質量能夠滿足光柵刻畫要求。基于杠桿模式施載與微進給技術不僅適用于圓弧刃光柵刻畫刀具的刃磨制作,而且對其他金剛石刀具刃磨機床的設計具有指導意義。此外,由于圓弧刃光柵刻畫刀具刃磨過程較為復雜,且刃磨運動由多軸聯動運動組成,其耦合軌跡對刀具刃磨精度的影響規律有待深入研究。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com