三坐標測量機測量同軸度的方法討論

2023-7-14 來源: 上海航天控制技術研究所 作者:鄒昊生 馮加印

【摘 要】: 三坐標測量機作為一種先進的檢測設備 , 具有自動化、高效率、高精度的特點 ,在科研生產活動中發揮著重要作用。然而在同軸度測量中 , 經常出現測量值與理論值偏差大、測量重復性差的問題。本文分析了同軸度誤差產生原因 , 介紹了直接測量法、公共軸線法、直線度法、投影法等測量方法 , 指出了每種測量方法的特點和使用環境 , 并對同軸度標注、檢測提出了建議。

【關鍵詞】: 同軸度 ; 三坐標測量 ;

測量誤差同軸度檢測是尺寸測量的重點之一。針對不同類型的零件,GB/T1958—2017給出了不同的解決方案 , 詳細介紹五種典型同軸度檢驗操作示例。但 GB/T1958-2017給出的方案均為傳統的形位誤差測量方法 , 測量過程中需要借助直板尺、平板、芯軸等輔助工具進行。傳統測量方案不僅需要額外硬件投資 , 還耗時耗力 , 測量誤差影響因素較多 , 對于一些大型或不規則零件 , 采用常規方法測量同軸度更難以實現。

三坐標測量機可以在保證檢測工作效率的前提下 , 檢 測不同零件的具體尺寸、精度 , 而被廣泛的應用在各個行業。 但在實際測量過程中 , 由于設計意圖傳遞不準確 , 操作人員對三坐標測量原理不到位 , 難以正確地選擇測量方法 , 容易造成測量誤差大、測量重復性差等問題。針對這一現象 , 為保證檢測結果真實、準確、有效 , 本文對三坐標測量方法的原理進行分析 ,并對已有檢測方法進行說明、改進 , 力求得到更加科學合理的檢測結果。

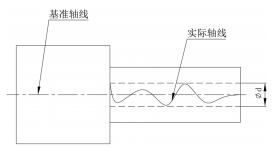

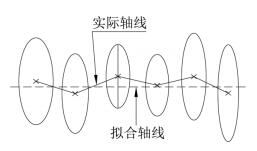

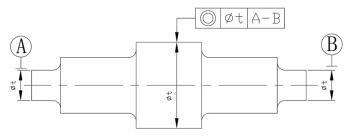

圖 1 同軸度誤差

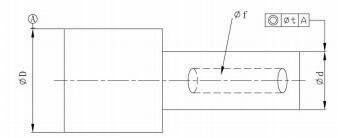

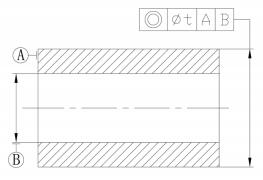

圖 2 同軸度公差

1. 同軸度坐標測量原理

1.1 同軸度定義

同軸度誤差 : 要求在同一直線上的兩根軸線 ,實際生產加工過程中會發生偏離 , 它們之間偏離量的值 , 如圖 1 所示 ,Φd 為同軸度誤差。

同軸度公差 : 公差值前標注符號 Φ, 限制被測軸線在 以基準軸線為軸線、以 Φf 為直徑的區域內 , 如圖 2 所示 , Φf 為同軸度公差。

1.2 同軸度誤差解析模型

實際測量中 , 首先應確定基準軸線。基準軸線是通過測量基準圓柱面上的輪廓要素 , 擬合出的具有理想形狀的直線。 具體方法如下 :

(1) 在基準圓柱面上取多個與基準軸垂直的截面 , 采集截面數 n ≥ 2;

(2) 對各截面進行測量 , 每個截面上均勻采集 m 個離散點 , m ≥ 3, 采集點數越多 , 截面越接近于實際輪廓形狀。

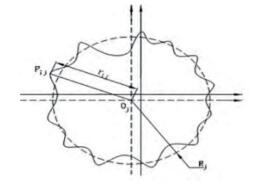

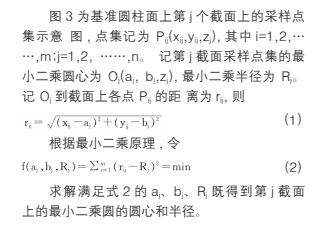

圖 3 第 j 個截面上的采樣點

圖 4 各采樣截面擬合圓心與最小二乘軸線

(3) 連接各截面上的圓心 Oj 行成一條 3D 折線 , 如圖 4 所示 , 選取截面數越多 , 則該折線越近似基準圓的實際軸線 , 記其最小二乘軸線L的方向向量為 ,L與XOY的交點為J0(x0,y0,0), 記 Oj 到 L 的距離為 dj, 則

(4) 在被測圓柱面上取 w 個截面 , 記各截面最小二乘擬合圓心為 ck,k=1,2,……,w。各圓心 ck 到基準軸線 L 的距離為 distk, 則同軸度誤差 ε 為

1.3 三坐標測量同軸度誤差的實現

使用三坐標測量機時 , 一般首先測量基準元素 , 并以此為基礎 , 建立工件坐標系 ; 然后測量其他幾何元素 ; 最后得出測量結果。三坐標測量機進行測量時 , 一般按如下步驟進行 :首先 , 建立零件基準 , 并按此基準建立零件坐標系。同軸度基準的建立 , 應根據零件的圖紙標注來確定,可參考 GB/T1958—2017的規定。一般情況下 , 同軸度測量時選擇內孔或外圓柱面的軸線作為基準軸。建立坐標系時 , 至少需要采集兩個截面圓 , 每個截面圓至少選取 3個 點 , 各點應均勻分布 , 三坐標測量機軟件根據內部算法 , 自動生成一條軸線 , 然后作為坐標系的基準軸。

其次 , 采用同樣的方法測量被測要素 , 被測要素各截面應均勻分布 , 并盡可能覆蓋被測要素。測量完畢 , 最終生成一條被測軸線。最后 , 得出測量結果。測量結果一般由三坐標測量機軟件自動計算 ; 還可以按最小條件 ,通過被測要素與基準要素的關系手動計算。

按上述三坐標測量步驟 , 當被測要素與基準要素相距較遠、兩者又比較短時 , 理想值與測量值會有很大偏差 , 測量重復性也很差。

2. 測量誤差源探究

測量結果會受到人為因素、設備系統誤差因素、測量方法因素等的影響 , 從而導致測量結果與真實數據之間存在差值 , 即測量誤差。一般情況下極限測量總誤差允許占給定公差值的 10%~33%。測量誤差越小 , 測量結果越接近真值。因此 , 在確定測量方案前 , 首先應評定測量 誤差來源 , 采取措施消除、減小測量誤差至合理范圍。

產生測量誤差的主要原因包括 : 測量設備本身的系統性誤差 ( 如設備結構誤差、軟件計算誤差等 )、測量條件引起的誤差 ( 如地面振動、裝夾方式、溫度條件等引起的誤差 )、測量方法引起的誤差。由于三坐標測量機各部件有較高的剛度 , 變形小 , 測量環境要求較高等原因 , 測量機系統誤差、環境條件引起的誤差可以忽略不計。本文主要研究測量方法引起的誤差。在實際測量過程中 , 直接采用測量軟件進行計算 , 測量結果往往與理論值有很大差距。

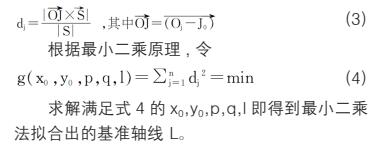

圖 5 基準軸線延長至被測要素時引入測量誤差示意圖

如圖 5 所示 , 在基準 A 兩端覆蓋最大基準范圍的位 C1、C2 兩個截面圓作為基準軸線 ; 同理 ,在被測圓柱面上取 C3、C4 兩個截面圓。理想狀態下 , 基準軸線 C1C2 和被測軸線 C3C4 應為同一條直線 , 同軸度理論值為 0。但是 , 由于測量機的系統誤差、人為因素、環境因素等的影響 , 基準軸線存在測量偏差C2C2P, 在計算同軸度時 , 根據同軸度定義 , 基準軸為 C1C4P, 同軸度為 C3C4 與 C1C4P 之間的最大距離 , 由三角形相似性原理得 :

上述分析說明 , 當被測要素與基準要素本身較短、距 離較遠時 , 測量誤差會被放大。 因此 ,某些情況下 , 使用三坐標測量軟件直接測量、計算同軸度時 , 應對測量誤差進行評定 , 確保測量誤差不會被放大。

采用 GB/T1958-2017 中所述的傳統測量方法 , 可借助芯棒 , 若芯棒與孔 A、孔 B 正確裝配 ,則孔 B 的同軸度合格 , 若不能正確裝配 , 則同軸度超差。但借助芯棒 , 無法確定同軸度具體數值 ,只能給出合格與否的結論。

在實際測量過程中,為減小三坐標測量誤差,一方面 , 應盡量增加基準要素、被測要素截面數、截面間距、增加各截面的取點數、各點之間盡量均勻分布 , 以減小基準軸線、被測軸線偏離程度 ,逼近實際形狀 ; 另一方面 , 當圖紙與技術條件中無特殊要求說明時,則以尺寸較大的方向為基準。

3.合理選擇測量方法

實際測量過程中 , 同軸度公差各不相同 , 在采用三坐標測量時應根據基準要素作用范圍、零件設計意圖、零件具體形態等具體條件 , 從以下方案中選擇合適的測量方法。

3.1直接測量法

當基準要素作用范圍較長 ( 如圖 6 所示 ) 或基準作用范圍延長引起的誤差較小 , 即公式 (7)的值較小 , 在可接受范圍內時 , 可由三坐標測量機直接計算同軸度誤差。

圖 6 被測要素在基準要素作用范圍內

3.2公共軸線法

當被測要素法和基準要素相距較遠時 , 如圖5 所示 , 可以采用公共軸線法。

具體檢測方案 : 在被測要素、基準要素上選取多個截面圓 ; 然后模擬零件裝配狀態 , 將這些截面圓心擬合成一條 3D 公共軸線 ; 最后以該 3D公共軸線為基準 , 分別計算 基準要素和被測要素同軸度 , 取最大值作為該零件的同軸度誤差。當被測要素與基準要素距離較遠時 , 該方案效果非常明顯。

公共軸線法是模擬零件實際裝配狀態。 在公差標注時 , 為準確傳遞設計意圖 , 可以參考GB/T1182-2008 的 標注方式 , 如圖 7 所示。

圖 7 基準標注為公共軸線

3.3測直線度法

實際測量工作中 , 會遇到由 3 個及以上截面孔構成的孔系 , 尤其當單個孔工作截面較短時 , 同軸度誤差測量更加困難。此時可以用直線度公差值代替給出的同軸度的公差值。

具體檢測方案 : 根據各孔軸線長度 , 確定該孔采集截面圓的數量 , 軸線越長 , 截面圓越多 ;所有孔元素截面圓采集完成后 , 把所有截面圓心擬合成一條 3D 軸線 ; 計算該 3D 軸線的直線度 ; 直線度值的 2 倍作為孔系同軸度誤差。圖 8可按照此評價方法進行檢測。

圖 8 孔系同軸度測量示意圖

從本質上來說 , 直線度法與公共軸線法都是模擬芯軸穿過孔的零件裝配狀態 , 能較好地反應零件裝配性。軸心連線的直線度能控制各孔軸心的偏移量 , 進而影響零件的裝配性能 , 因此 , 孔系各軸心連接線的直線度能反應零件同軸度。截面孔軸線越短 , 各孔間距越大 , 該測量方案效果越好。

3.4 投影法

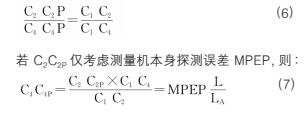

實際生產過程中 , 孔軸裝配也會用零件端面進行定位 , 若軸間距 ( 只有一個軸或孔時 , 則是軸長或孔長 ) 大于端面尺寸時 ,則以軸線為基準 ;反之 ,則以端面為基準。如圖 9 所示 , 基準要素與被測要素軸長均小于端面尺寸 , 此時可以將端面作為基準平面 , 將被測要素、基準要素投影到基準平面上 , 取其圓心距離的兩倍作為零件的同軸度。

這個基準平面必須與被測要素、基準要素垂直誤差不大于 0.02。可以將基準要素、被測要素上任一截面圓投影到基準平面上 , 以同心度代替同軸度。

針對這種端面定位的同軸度公差 , 為避免不必要的理解差異、更準確的傳遞設計意圖 ,在公差標注時可以參考 GB/T1182-2008按兩基準體系標注 , 如圖 9 所示。

圖 9 兩基準體系標注

4. 結語

檢測方法多種多樣 , 應根據不同零件的結構、圖紙設計要求 , 來確定合理的測量方案。確定測量方案時 , 還應充分考慮并減小各種因素造成的測量誤差 , 保證測量的準確性。在進行零件設計時 , 應遵守相關標準的要求 , 準確表達設計意圖。只有這樣 , 才能更準確的把握設計意圖 , 得到精確的檢測結果 , 真實反映被測件的狀態。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息