典型起落架零件車銑加工優化設計及應用研究

2021-1-22 來源: 鄭州科技學院 作者:李海濱

摘要:起落架所處特殊運用環境,使得其設計、加工及應用需要進行特別的優化處理,并選擇最優的設計方案實施制造。因此,闡述并分析 60 主起外筒、131 前起外筒、141 主起活塞桿 3 個典型起落架零件設計和加工工藝優化過程,以提高典型件車銑加工效率和質量。

關鍵詞:起落架 典型件 普通數控設備

機械加工工藝的優化設計可以有效提高工作效率,切實提高零件的質量。下面結合 60 主起外筒、131 前起外筒、141 主起活塞桿 3 個典型起落架零件,在普通加工和車銑復合加工兩種工藝環境下對比分析其加工過程,旨在探尋效率高、質量好、成本低的加工工藝。

1、加工方案的總體設計

由于 3 個典型零件的內孔、型腔、溝槽以及變截面轉接 R 等相關結構都較為復雜,同時它們外型都有耳片、突臺、軸頸和大小型腔,此種型號零件是典型起落架中外形和結構最復雜的零件。設計環節需特別注重留出足夠的毛坯余量,為這種復雜零件的最后成型留足加工的空間。

1.1 運用普通數控設備實施加工的方案

普通數控設備加工這 3 種非回轉體結構的復雜零件需按照一定的程序進行,充分考慮形位公差、位置公差以及表面的質量要求,必須先運用數控加工中心的面銑刀對正面實施 z 軸方向的分層粗銑,然后再銑反面,最后運用球刀來精細加工。數控加工中心程序完成后回到普通車床上進行精細加工時,要先更換新的機床和刀具,調試裝夾、定位等,再進行普通加工。

1.2 運用車銑復合設備實施加工的方案

車銑復合加工中心實施典型件加工時,要按照“先運用軟件來編程,然后以仿真技術手段進行優化,優化設計后對試驗件進行操作試驗,最后對典型件的質量進行驗證”的程序進行。具體加工時要確保一次成功,避免移位造成失敗,即以“一夾、一架、一頂”的方式,力爭一次裝夾、定位,實現運用環切加工的方式同時加工多個工位。在粗加工環節要采用較大直徑的面銑刀進行大進給量,從而提升加工效率;在精加工環節,要采用直徑較小的面銑刀來小進給量,以有效提高零件的表面質量,從而達到所需的精度[1]。

2、典型件加工工藝

2.1 普通數控設備的加工工藝

2.1.1 加工工藝路線以及所用的設備

明確外筒孔口外形、外筒花盤、活塞桿尾部外形這 3個零件的典型結構后,要對銑削用數控加工中心的機床具有的基本信息進行深度把握。結合機床基本信息對 3 個典型零件的加工,要針對其結構選擇軸向分層切削,運用大直徑為 KMC-3000SV 的面銑刀在立式車床上實施加工[2]。

在精加工環節,要采用球頭銑刀去掉殘留的余量。對旋轉體的精加工,可以在普通車床上運用車刀實施,進而提高表面的質量。需要指出的是,對于固定不動典型件的加工,必須實施分工合作的方式。對于正反兩面余量的去除,要經過多次的裝夾定位。

2.1.2 編制程序和仿真驗證

由于典型件的結構復雜,各個工序所用的刀具皆不相同,如表 1 所示。

表 1 優化前典型結構加工用刀具

為提高典型件的加工效率,在粗加工環節要運用面銑刀進行。同時,為了確保刀具的剛性和獲得較大的直徑,要運用較小面銑刀實施半精加工,之后再用球頭銑刀實施精細加工。這一工序工作效率低,用時長,質量差,還需要打磨來使零件的表面符合圖紙設計的要求。

2.2 車銑復合設備加工工藝

2.2.1 加工工藝路線以及所用的設備

結構復雜的典型件實施切削加工,在車、銑、鏜多功能的 M120 車銑復合加工中心上進行,使得結構十分復雜的典型件加工變得稍容易些。由于這一機床運用的是面銑刀多工位同時粗加工,較好地實現了旋轉式的多軸精加工,為最大限度地懸伸刀具提供了條件,進而達成了高剛性、一次裝夾、多工位加工的理想加工效果,同時省去了多次裝夾定位、轉換機床等繁雜工序,極大地提高了加工效率。

2.2.2 編制程序和仿真驗證

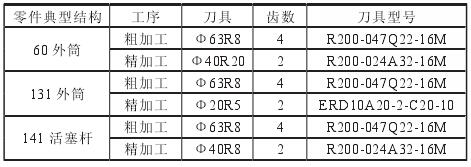

典型件在 M120 數控加工中心上加工,所實施的工序和使用的刀具,如表 2 所示。

表 2 優化后典型結構加工用刀具

在 M120 數控加工中心上加工,精加工環節都用面銑刀,比球頭銑刀的使用效果要好,較好地提高了加工效率。從典型件結構加工的路線、仿真、結果來看,這一方案獲得的零件表面的質量要好于優化前。

3、兩種工藝加工質量對比分析

典型件結構復雜,在工藝改進前以“粗銑—精銑—打磨”程序加工,能夠達到圖紙要求。改進工藝后,同樣的程序,最后打磨量較少,尺寸與圖紙的要求更接近。而在典型件的表面感觀上,優化前因切削方式和刀具剛性,成件需要進行打磨和拋光。優化后,粗、精加工皆采用圓刀片面銑刀,刀具剛性好,有效避免了顫振,極大地提高了切削效率,成件表面質量更好,只需少量打磨和拋光就能夠符合圖紙的要求。

4、結語

典型起落架零件通過精心設計和優化制造工藝,運用立式數控加工中心融合普通車床多工位加工,較好地節省了準備所需要的時間。同時,以車銑復合加工中心上加工,在系統剛性方面取得了實質進步,切實提高了加工效率,確保了零件表面質量。實踐工作中,應深挖車銑復合加工中心所具有的潛能,進而全面提高典型件的加工質量和效率。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息