力臂調節器薄壁套筒螺旋導程槽加工改進

2019-6-24 來源:中航工業貴陽萬江航空機電有限公司 作者:汪奎

摘要:分析了薄壁套筒零件外圓螺旋槽的建模和加工方法。通過UG軟件與四軸聯動加工中心的完美結合,為類似零件的數控加工提供了新的路徑與技巧。

1. 產品結構和加工難點

圖1所示產品為全晶體力臂調節器,主要功能是調節飛機機翼的水平平衡,用于多種機型的殲擊機和其他機種。組成產品的零部件及元器件中,薄壁套筒(見圖1b)是一個重要件,它裝在產品內部,不外露。其外圓上的三處螺旋導程角是加工中的難點。

圖1 全晶體化力臂調節器

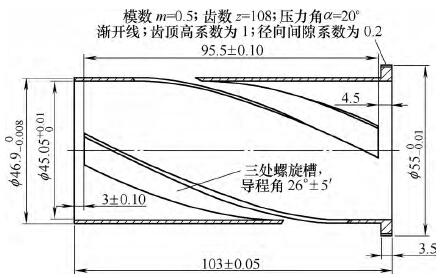

圖2 所示為該套筒的外形 尺寸 , 其結構特點是 : ①零件壁薄 , 最薄處尺寸僅為0 . 925 mm 。②外圓上沿 120 °方向均勻分布 3 處螺旋槽 , 槽寬為(10±0.008)m m,螺旋槽的 導 程 角 是 26 °± 5 ′ , 根部R0.5 mm ,表面粗糙度值R a =0.4 μ m 。③薄壁外圓一端要插齒,模數m=0.5,齒數z=108,壓力角α=20°,齒頂高系數ha*=1,徑向間隙系數c*=0.2,精度等級6h(GB 2363—2005)。④零件材料為30Cr Mn Si A(GJB 2609 — 1996 ),熱處理硬度 41~45H R C,表面處理鍍鉻5~8μm。

圖2 薄壁套筒外形尺寸

薄壁套筒的加工難點為:①薄壁件剛性較差,加工過程中產生的振動導致表面質量差,產生變形,不好保證精度。②薄壁件在外圓上插齒,插齒過程中產生的范成運動、切削運動和進給運動容易導致零件變形,齒輪精度不好保證,尤其是齒形誤差易受影響。③材料為30Cr Mn Si A,屬于中碳鋼,有較高的綜合機械性能,且熱處理硬度較高,加工中刀具磨損嚴重,生產效率受到影響。

2. 傳統加工方法及缺點

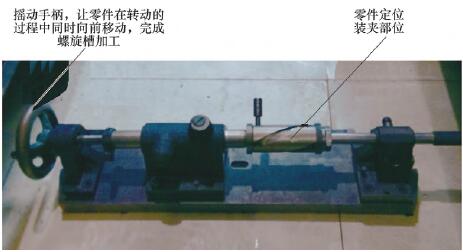

傳統的加工方法是做專用夾具在普通銑床上加工,圖3所示為專用銑床夾具,其加工原理是:把零件定位在夾具上并夾緊,手工搖動夾具手柄,帶動夾具的絲杠傳動,零件的運動有兩種,在轉動的同時向前移動,套筒上的每一點都在進行螺旋轉動。在每個完整的螺旋槽加工過程中,刀具只是固定地轉動,不進行坐標移動。

傳統加工的缺點為:①質量不穩定。螺旋槽的寬度尺寸取決于刀具的直徑,刀具直徑不合格或在加工過程中發生磨損會影響槽寬精度尺寸,加工中產生的顫動容易導致表面質量差。采用傳統的加工方法,尺寸精度最好只能達到±0.02m m,表面粗糙度值R a=1.6~3.2μm,要達到最終設計要求,只能采用手工研磨拋光的方法。②刀具磨損嚴重。由于零件材料為30Cr Mn Si A淬火中碳結構鋼,加工中刀具磨損嚴重,每加工8~12件零件就需更換刀具。由于刀具的直徑直接決定了槽寬的尺寸,通用刀具很難達到加工要求,這就需要準備大量的專用刀具,不但刀具制造成本高,而且給管理和庫存帶來很大的麻煩。③廢品率和超差品率高。傳統加工的廢品率每批次約5 % ~ 8 % ,超差品率 1 2 % 。廢品率造成了較大的質量損失,超差品率造成了較高的返工成本,一旦尺寸超差,只能通過鉗工拋光的方式進行返工,加工效率低,返工成本高 , 每返工 1 件需要20m i n,增加了制造成本(小時費用率)。

圖3 傳統加工專用銑床夾具

3. 毛坯類型和設備選擇

薄壁零件具有質量輕 、節約材料和結構湊的優良特 點 。 為了提高材料利用率 , 零件外形尺寸為f 55mm /f 45.05m m×103m m,毛坯采用管狀材料 , 尺寸為f 58mm /f40mm×105mm,材料利用率約55.6%。設備選擇CNC系統為Mazak的四軸聯動加工中心FJV-250(見圖4),主要是考慮到該機床加工范圍較大,內部功能較強,摒棄傳統銑床夾具的加工方式,通過一次裝夾自動走刀實現三處螺旋槽的加工,此外,該設備還具有如下特點:①加工的適應性強、靈活性好,能加工輪廓形狀比較復雜或難以控制尺寸的零件,如本例中薄壁槽寬(10±0.008)m m 。②能用數學模型描述復雜的曲線零件及三維空間的曲面類零件,如本例中的三處空間螺旋槽的角向尺寸26°±5′。③加精度高,加工質量穩定,尺寸一致性好以及減輕操作者的勞動強度,可以有效避免本例中刀具磨損后的槽返工周期及返工成本。

圖4 四軸聯動加工中心

4. 模型的建立

齒槽寬三維模型的建立是比較關鍵的,也是UG編程中比較生僻的環節,對初學編程的人員來說有一定的難度。特別是纏繞曲線和掃掠成形,更是三維模型建立的難點和重點。

(1)螺旋槽寬邊界線段的形成和纏繞曲線。坐標原點移至端面截面的最頂點,在XOY平面內沿X 向畫一條26°線并派生直線,生成寬度為10mm的兩條槽寬邊界線段。U G軟件插入→來自曲線集的曲線→纏繞/展開曲線。選擇曲線:兩條槽寬邊界線段(見圖5上面兩條曲線);選擇面:圓柱體外圓柱面;指定平面:X O Y 平面(兩線段所在平面),確定并生成兩條沿圓柱體的纏繞曲線(見圖5下面兩條曲線)。

圖5 槽寬邊界線段的形成和纏繞曲線

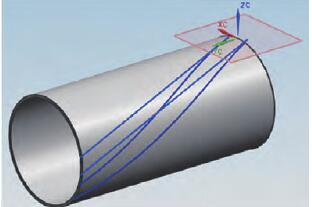

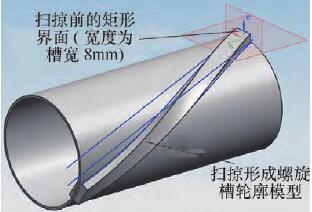

(2)螺旋槽輪廓界面的建立及模型的形成。首先,要畫出掃掠界面。在端面頂點沿垂直于邊界線段構成的平面內畫對稱矩形界面,矩形的寬度為槽寬1 0 m m ,寬度方向只需保證高出圓柱頂面和低于內孔頂面即可(便于掃掠后進行布爾運算)。其次,UG模型界面中插入/掃掠/掃掠→截面選擇曲線:端面界面框;引導線選擇曲線:選擇一條纏繞線;定位方法:選擇另一條曲線/點另一條纏繞線,確定并形成螺旋槽實體輪廓(見圖6)。

圖6 螺旋槽輪廓界面的建立及模型的形成

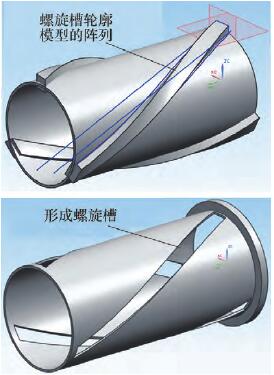

(3)陣列螺旋槽輪廓模型并布爾運算形成螺旋槽。首先在端面截面均布陣列三處螺旋槽輪廓模型。用實例幾何體指令,類型選擇旋轉,選擇對象:點已生成的纏繞體;指定矢量:-XC(將坐標原點移動到端面中心,沿軸線方向的坐標);指定點:端面中心點;角度120°、副本數2。布爾運算中的求差方法形成三處螺旋槽,再運用建模、裁剪及布爾運算補全其他部位(見圖7)。5. 刀具的選配刀具的選配主要考慮通用化和降成本。①普通A型f4mm鉆鉆中心孔,目的是為后續刀具進行引導,防止刀具偏移,保證下刀點對整個外圓的對稱度。在加工中,刀具剛開始受工件力的影響很大,容易發生偏移,導致鉆孔時孔的誤差較大,達不到設計要求公差范圍或起不到良好的引導作用,用A4中心鉆先預打一個小孔或凹槽,鉆頭的頭部沿著此小孔或凹槽鉆下去,保證四周受力均勻,減少誤差。②普通f 6mm鉆頭鉆孔,目的是在螺旋槽圓柱體外圓的最高點部分鉆出一個空間區域,為后續立銑刀粗加工創造出下刀的均勻受力空間區域。③通用立銑刀f 8mm粗銑槽,槽的最終尺寸是10mm,留2mm余量(單邊1mm)進行最后精銑。④通用立銑刀f 3mm沿螺旋槽內壁四周走一圈,精加工至最終尺寸。通過引導→鉆引導空間區域→粗加工→精加工步驟和精加工中移動軌跡的閉路循環,完全可用通用銑刀代替專用刀具,既降低了成本,也避免了刀具損耗帶來的加工和返工困擾。

圖7 布爾運算形成螺旋槽并補全其他部位

6. 程序的優化

在保證質量的前提條件下,追求高效率和避免動作浪費是企業生產改善的追求方向,本程序只需建立4個操作即可完成整個螺旋槽的加工。

(1)中心鉆引導操作(用鉆孔操作“DRILLING”)。這個操作的注意點是:防止中心鉆斷裂。中心鉆一般由高速鋼材料制成,鉆孔部位直徑比較小,實際加工中易折斷(數控加工過程中折斷是不易被發現的),加工中要加潤滑液,利于切屑的排出,保證通暢不被卡住或折斷。進給速度150m m/m i n,主軸轉速2 500r/min,切削速度200mm/min,逼近速度2 000mm/min,進刀速度1000mm/min,移刀速度3 000mm/min。

(2)鉆出引導空間區域操作

(用鉆孔操作“DRILLING”)。

本操作很簡單 , 其目的就是在銑刀下刀點鉆出一個f 6 mm孔的空間區域 , 保證銑削 力度均勻 。 進給速度 2 0 mm /min ,主軸轉速 2500 r / min ,切削速度 250mm / mi n , 逼近速度2 000m m/m i n,進刀速度 1000 mm / min 、 移刀速度4000mm/min。

(3)粗加工操作(用型腔銑“CAVITY_MILL”)。加工出整個螺旋槽的外形形狀,留少許余量最后成形。主軸轉速5 500r/m i n,切削速度1 800m m/m i n,逼近速度3 000mm/min,進刀速度800mm/min,第一刀切削速度800m m/m i n,移刀速度5000m m/min。

( 4)精加工操作(用平面銑“PLANAR_MILL”)。沿封閉的螺旋槽四周精加工一圈,完成整個螺旋槽的最終形狀尺寸要求。主軸轉速6000r/min,切削速度2500mm/min,逼近速度3000 mm / min , 進刀速度 1 200m m/min,第一刀切削速度 1200 mm / min , 移刀速度 5000mm/min。

程序的編制因個人的編程風格和習慣不同,沒有一個標準模式。以上操作中的切削參數不是唯一的,僅供參考。

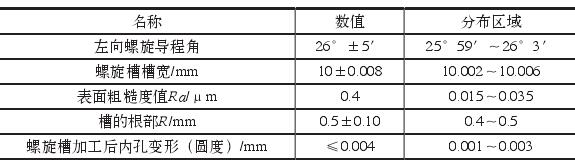

7. 加工結果

尺寸精度分布區域表

經過多年的加工,零件質量穩定,尺寸參數在規定的公差區間合理分布(見附表),外觀質量美觀,可靠地解決了薄壁類套筒零件螺旋導程槽的加工和質量問題,為該類零件的加工提供了新的方法和技巧。該類零件無論是軍用、民用還是應用于其他領域,都很普遍。

8. 結語

該零件批量大 , 經多年的加工驗證,其尺寸精度、表面粗糙度、幾何誤差、生產效率和裝配性能在傳統的基礎上都得到很大的提升。對操作者的要求也不高,只需具備金屬切削加工基礎知識(如刀具材料、切削數據和冷卻方式等)和了解CNC數控系統的構成和工作方式(如調試、刀補及程序調用等),即可自行建模、自行編程和自行加工。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息