高速電主軸的熱態性能分析與計算

2024-3-6 來源: 通用技術集團大連機床有限責任公司 作者:陳 凱 周吉貞

高速主軸是實現高速加工技術的關鍵功能部件,主軸的剛度、熱態特性、疲勞壽命等性能參數均影響產品的加工質量和加工精度。日、德、意大利、瑞士等國家的數控設備多采用電主軸,相較于傳統的主軸,電主軸具備結構緊湊、回轉精度高、動態特性好等特點,是實現高速加工的核心部件。而電主軸由于采用電機主軸一體化的設計,會導致主軸內部溫度的升高,過高的溫度會影響主軸的加工精度,嚴重者會使軸承失效,造成主軸的損壞,影響生產的進行。因此有必要對電主軸的熱態特性進行深入研究。

本文針對電主軸的熱態特性,采用有限元的方法,對電主軸內部的溫度分布進行了仿真分析,此舉有益于電主軸的穩定運行,也可以為電主軸熱變形的計算和補償提供理論基礎和有益參考。

1.電主軸熱源分析

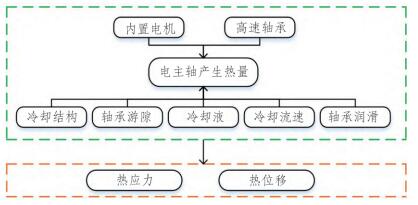

電主軸在高速運行過程中的主要熱源分別是 : 高速軸承和內置電機,因此有必要對電機和軸承進行冷卻設計,而在冷卻過程中,電主軸所處工況、電主軸的轉速、電機和軸承冷卻結構的設計、冷卻液溫度控制、冷卻液流速、軸承游隙、軸承潤滑形式等均是影響電主軸冷卻效果的重要因素,電主軸系統的熱源、生熱量的影響因素以及熱量對電主軸系統的影響關系如圖 1 所示。

圖 1 電主軸系統熱量分布圖

電主軸內部結構復雜,如果產生的熱量未能得到抑制,或者未能及時的排掉,會使電主軸系統產生熱應力和熱位移,進而會導致機床的加工精度降低,使用壽命下降,嚴重時會導致軸承失效使主軸出現損壞。對電主軸系統的熱態性能進行研究有益于了解電主軸內部的熱量分布,可以為電主軸熱變形的計算和補償提供理論基礎,有利于提高電主軸轉速,促進主軸技術的發展。

2.電主軸系統的發熱計算

本文以通用技術集團大連機床有限責任公司自主研發的 UF200 系列電主軸作為研究對象,此款電主軸的最高轉速可達 30000r/min,端面跳動小于 0.001mm。首先對電主軸系統的生熱量和電主軸系統內部的傳熱系數進行計算,為進行電主軸仿真分析提供參數。

(1)電機發熱計算

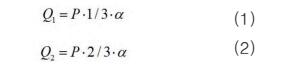

對于整個電主軸的而言,內置電機是最為主要的熱量來源。其中電機定子的生熱量約占電機總生熱量的 2/3,電機轉子生熱量約占電機總生熱量的 1/3,并且在電主軸實際的工作過程中,轉子所產生熱量中的大部分會傳入定子,因此在電主軸系統的溫度分布中,溫度最高的零件是定子。通過公式(1)、(2)可對電機定子和轉子產生的熱量進行計算。

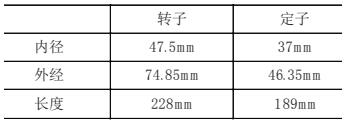

式中 :Q1、Q2 分別表示電機轉子和定子產生的熱量,kW;P 表示電機的額定功率,kW;α 表示電機損耗,一般取值 0.05。本文所深入研究的電主軸采用的是E+A電機,電機額定功率 56kW,電機的基本尺寸參數如表 1所示。

表 1 電機的基本參數

根據電機的基本尺寸信息,通過公式 3、4 可以求解出電機定、轉子的生熱率 q1、q2。

(2)軸承發熱計算

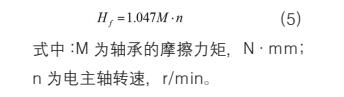

在電主軸高速運行過程中影響軸承生熱的因素有很多,分別包括主軸轉速、潤滑形式、軸承滾動體材料、軸承游隙等。本文所涉及的軸承產品選用 FAG 的角接觸球軸承,共計 4 組。根據蘭州理工大學王保民教授和南京航空航天大學楊陽教授研究可知,可采用 Palmgren 公式對角接觸球軸承發熱情況進行計算求解。

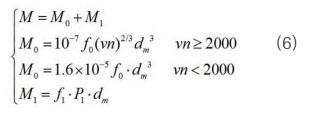

其中軸承的摩擦力矩是由兩部分構成,計算公式如式 6 所示。

式中 :M 0 為與軸承、轉速和潤滑油性質有關的力矩參數,N · mm;M1 為與軸承所受載荷有關的力矩,N · mm;f0 為和電主軸系統軸承設計和潤滑系統有關的系數,對于高速角接觸球軸承而言,當采用油氣潤滑時,取值 f0=1;

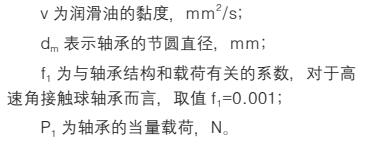

(3)換熱系數的確定

為建立準確的電主軸熱力學分析模型,需要計算出電主軸內部以及主軸機體與外界空氣各種傳熱狀態下的熱邊界條件,即換熱系數。電主軸系統的換熱系數主要包括軸承與潤滑系統的換熱系數、電機與冷卻系統的換熱系數、軸承與

冷卻系統的換熱系數、電主軸系統與外界空氣的換熱系數,電機定子轉子間的換熱系數,現對傳熱系數進行計算。

①軸承與潤滑系統的換熱系數 :

軸承與潤滑系統的換熱過程較為復雜,此過程的換熱系數通常采用經驗公式進行計算。

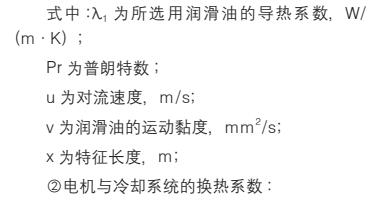

電機冷卻在是整個電主軸系統最為重要的結構,電機冷卻液與電主軸機體之間的換熱過程屬于管內流體強迫對流換熱。根據傳熱學的計算方法,對電主軸電機與冷卻系統的換熱系數進行計算,由于冷卻液在冷卻槽內流動,冷卻液不同的流態有著不同的散熱能力,采用的求解公式也不相同,所以需要先對雷諾系數 Re 進行求解,確定冷卻液的流態,然后再進行求解。

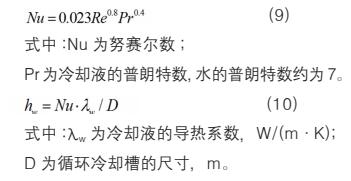

經計算雷諾系數可知,電機冷卻系統屬于湍流狀態,冷卻液處于湍流狀態下的冷卻效果要強于層流狀態下的冷卻效果,因此在進行電主軸冷卻系統設計時,多采用增大冷卻液流量,以保證冷卻液的為湍流狀態。湍流狀態下的努塞爾數計算公式如式(9)所示。

③軸承與冷卻系統的換熱系數 :

UF200 系列電主軸前后軸承均為角接觸球軸承,軸承采用中度預緊,采用油氣潤滑。在前后軸承座增加軸承循環冷卻槽,循環冷卻可以有效抑制軸承的溫升,保證軸承的正常運轉,軸承循環冷卻的換熱系數的計算方式與電機冷卻的計算方式相同,先確定冷卻液的流態,再進行換熱系數求解。

④電主軸系統與外界空氣的換熱系數 :

電主軸系統與空氣之間的換熱過程屬于復合傳熱,根據機床熱態特性學基礎,取傳熱系數

⑤電機定子轉子間的換熱系數 :

電主軸電機的定子和轉子之間存在氣隙,氣隙可以視為兩個套在一起的空心套之間的環形間隙,在電主軸高速運轉的過程中進行定轉子間的熱量傳遞。電機定轉子間的換熱系數計算與電機冷卻換熱系數的計算過程相同,首先計算雷諾系數 Re,判斷氣隙間的氣體的流態,其次計算努塞爾數 Nu,最后計算定轉子間的換熱系數。

3.電主軸系統的穩態熱分析

為了計算的簡便,現對電主軸模型進行部分簡化,取消無相對運動零件間的螺釘連接,采用bond 連接,取消電主軸拉刀機構以及通氣、通油孔等細小結構。由于此款電主軸是對稱結構而且為了更好的觀察仿真結果,現取電主軸剖面進行仿真計算。

仿真條件的確定 :

(1)電主軸轉速設置 : 本文所仿真的電主軸的額定轉速為 8000r/min,最高轉速可達 30000r/min,因此需要對 8000 r/min 和 30000 r/min進行仿真計算,為了增加仿真準確性,增加兩組仿真試驗,主軸轉速取值 12000 r/min 和 20000

r/min。

(2)環境溫度設置 : 電主軸進行試驗的場所是在恒溫凈化車間,車間恒定溫度 20±1℃,因此仿真計算時取環境溫度 20℃。

(3)軸承油氣潤滑系統,設定溫度為20℃,壓縮空氣壓力0.4Pa,冷卻系統,冷卻液入口溫度設定 20℃,出口溫度設定 30℃,冷卻槽截面前軸承設置為 30×5mm,電機冷卻設置為 15×2mm 循環冷卻,后軸承冷卻設置為26×6mm。

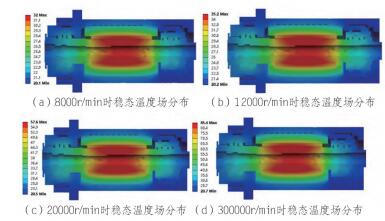

圖 2 主軸穩態溫度場分布

根據圖 2 主軸穩態溫度場分布可知,當電主軸的轉速為 8000r/min 時,整個電主軸系統的最高溫度約 32℃,前軸承溫度約 23.8℃,后軸承溫度約 22.9℃ ; 當電主軸的轉速為 12000r/min時,整個電主軸系統的最高溫度約 35.2℃,前軸承溫度約 24.8℃,后軸承溫度約 24.8℃ ; 當電主軸的轉速為 20000r/min 時,整個電主軸系統的最高溫度約 57.6℃,前軸承溫度約 31.1℃,后軸末溫度約28.4℃;當電主軸的轉速為30000r/min時,整個電主軸系統的最高溫度約 85.4℃,前軸承溫度約 40.6℃,后軸承溫度約 35.6℃ ; 在電主軸運行過程中,內部最高溫度位于內部電機定子處,溫度以定子為中心向電主軸前后兩端逐漸降低,符合電主軸系統的熱量發散規律。

4. 電主軸高速運行試驗測試

為了驗證仿真結果的準確程度,對電主軸進行試驗測試,由于溫度傳感器的放置會影響測量的準確性,若測量電機定子溫度,傳感器難以確定放置位置,也無法保證測量的準確,所以采用對電主軸前后軸承進行溫度測量,本次測量選用的是德國 isotemp 溫度傳感器,電主軸綜合測試試驗臺如圖 3 所示。

圖 3 電主軸綜合測試試驗臺

通過綜合性能測試平臺測得電主軸在不同轉速下的前后軸承溫度,在電主軸轉速達到8000 轉時,前軸承的最高溫度為 22℃,后軸承最高溫度為23℃ ; 在電主軸轉速達到12000 轉時,前軸承的最高溫度為23℃,后軸承最高溫度為 24℃ ; 在電主軸轉速達到 20000 轉時,前軸承的最高溫度為 29℃,后軸承最高溫度為 29℃ ; 在電主軸轉速達到30000 轉時,前軸承的最高溫度為 39℃,后軸承最高溫度為39℃。

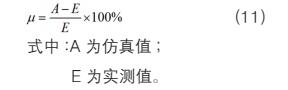

根據公式(11)對電主軸不同轉速下軸承的溫度誤差進行計算。

計算得當電主軸轉速為 8000r/min 時,前軸承誤差為 8.2%,后軸承誤差為 -0.4%; 當電主軸轉速為 12000r/min 時,前軸承誤差為 7.8%,后軸承誤差為 3.3%; 當電主軸轉速為 20000r/min時,前軸承誤差為 7.2%,后軸承誤差為 -2.1%;當電主軸轉速為 30000r/min 時,前軸承誤差為4.1%,后軸承誤差為 9.0%,電主軸軸承穩態溫度仿真誤差在 ±10% 以內,可以認定仿真結果準確。

5. 總結

本文對高速電主軸運行過程中的熱量來源和散熱過程中的換熱系數進行了分析和計算,對電主軸系統不同轉速下的溫度場分布進行了仿真分析,并通過試驗對電主軸仿真結果進行了驗證,通過本文的研究可以為電主軸系統的熱變形計算提供有益參考。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息