基于直線電動機和滾珠絲杠驅動的應用對比

2019-9-12 來源:東風日產乘用車公司 作者:唐行虎

摘要:本文從功能原理、技術參數、應用實例方面對滾珠絲杠和直線電動機驅動的加工中心性能進行了全面的對比,展現了直線電動機的優越性能和發展態勢。

滾珠絲杠在機床行業的普遍應用,推動了加工機床行業的快速發展,但機械式傳動的局限性,已無法應對日益高速化、高效化切削的發展趨勢。直線電動機式就是在這種趨勢的需求下產生的一種高速高效傳動方式,特別是機床的高速傳動發展跨上一個新臺階。德國作為世界先進機床的先驅,20世紀80年代就開始了高速銑削和車削技術的研發。1993年,德國EXCELLO公司推出了世界上第一個由直線電動機驅動的工作臺HSC-240型高速加工中心,機床主軸最高速達到24 000r/min,最大進給速度為60n/min,加速度達到1g。

當進給速度為20m/min時,其輪廓精度可達0.004mm。美國的Ingersoll公司緊接著推出了HVM-800型高速加工中心,最大進給速度達到75.20m/m i n。

1996年開始,日本相繼研制成功采用直線電動機的臥式加工中心、高速機床、超高速小型加工中心、超精密鏡面加工機床、高速成形機床等。從此以后,直線電動機在高速數控機床的應用如雨后春筍般地迅速發展起來。近十年來,世界上各工業發達國家紛紛投入巨資,大力研究、開發成功不少直線電動機驅動的高速數控機床,并逐漸有搶占傳統滾珠絲杠市場的態勢。

直線電動機加工中心在國外的寶馬、通用等著名汽車公司已經有成熟的應用,在國內上汽通用、東風雪鐵龍、昌河鈴木、海馬汽車等也有整線的應用實例。本文從技術分析和應用實例上進行了直線電動機和滾珠絲杠驅動加工中心的對比。圖1為Comau Urane25直線電動機高速加工中心。

圖1

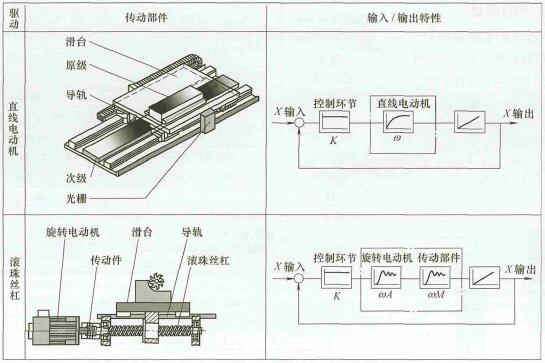

傳動原理分析對比滾珠杠副存任的問題如下:

(1)“旋轉電動機+滾珠絲杠副”的直線驅動方式存在著多個彈性環節,當整個系統在高速運動時,會出現剛度下降,同時彈性變形使系統的階次變高,系統的魯棒性降低,從而使伺服性能下降。彈性變形是數控機床產生機械諧振的根源。

(2)中間傳動環節的存在,增加了運動體的慣量,使得位移和速度響應變慢。

(3)間隙死區、摩擦、誤差積累等因素,使進給速度和加速度受到限制。

(4)動轉平穩性較差,在高速運動下噪聲易發熱。

(5)精度保持壽命相對短。

而直線電動機以—個運動部件實現直線運動,則具有以下優點:直接驅動中力是無接觸傳遞的,因此無磨損,使用壽命長,維護簡單;傳動剛性高,推力平穩,直接驅動,彈性環節減少,系統剛性提高,傳動效果高;定位精度和重復定位精度高,可達亞微米級,比伺服電動機及滾珠絲杠副傳動的加速度和重復定位精度提高7~10 倍。

性能指標對比直線電動機的特點如下:

(1)快速響應性。一般說,機械傳動件比電氣元件的動態響應時間耍大幾個數量級。由于系統中取消和響應時間常數較大的如滾珠絲杠等機械傳動件。使整個閉環的控制系統動態響應性能大大提高。

圖2 機床驅動軸原理對比

(2)結構簡單,以—個運動部件實現直線運動。直接驅動中力是無接觸傳遞的,因此無磨損,使用壽命長,維護簡單。

( 3 ) 傳 動 剛 性 高 , 推 力 平穩,直接驅動,彈性環節減少,系統剛性提高,傳動效果高。

( 4 ) 精 度 和 重 復 定 位 精 度高,可達亞微米級,比伺服電動機及滾珠絲杠副傳動的加速度和重復定位精度提高7~10 倍。

(5)速度高,加速度大。最大速度可達90~180m/min,最大加速度可達10g。

(6)行程不受限制。在導軌上通過串聯直線電動機的定子可任意延長動子的行程長度,這是滾珠絲杠所望塵莫及的。結構簡單、運動平穩、噪聲小,運動部件摩擦小、磨損小、使用壽命長、安全可靠。

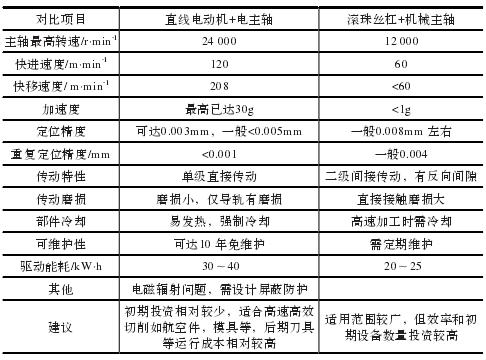

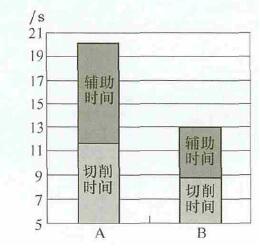

加工效率的對比現 以 某 發 動 機 氣 缸 蓋 的 8 個φ11H7 的導管孔精加工為例,分別用滾珠絲杠的加工中心A和直線電動機加工中心B加工,兩機床的參數如圖3所示,工藝參數及節拍見表2。

表1 兩種設備的優缺點對比

表2 加工參數節拍對比表

圖3 工藝參數及節拍表

數據表明,同樣的加工內容和切削參數下,直線電動機的加工中心節拍比滾珠絲杠加工中心降低近40%。直線電動機驅動產生的高速進給,配備高速的電主軸,大大提高了切削效率;同時,直線電動機極高的快移速度也大大降低了空行程時間,這就是直線電動機加工中心生產效率高于滾珠絲杠加工中心的原因。如果生產線編排要求工序集中化、頻繁重復多個同樣的加工內容、加工時空行程較長、設備安裝空間小、生產效率高、人員配備少,這些情況下,建議采用直線電動機加工直線來組成生產線;如果工藝編排分散化、刀具性能不能滿足高速加工、需要強力切削、工件裝夾轉換頻繁,則建議采用滾珠絲杠加工中心來組件生產線。加工精度試驗對比兩種傳動方式,從原理上存在根本的精度控制差異,直線電動機的定位精度基本能控制在0.003mm以內,重復精度控制在0.001mm以內,且能保持長期的穩定;

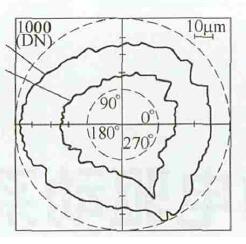

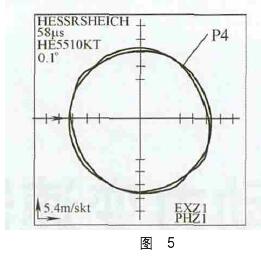

而絲杠傳動初期基本在0.005mm,在后期磨損后精度逐步降低到0.01mm左右,精度會越來越差,需頻繁的維護和更換。行業內一般用插補加工來對比圓度差異,分別用直線電動機加工中心和滾珠絲杠加工中心插補銑φ 50mm的孔,絲杠傳動的設備加工出來,微觀上的形狀是鋸齒狀,且圓度較大,而直線電動機驅動加工的孔形狀基本保持比較圓滑的過渡。圓度結果分別為:滾珠絲杠加工中心13.4μm(見圖4), 直線電動機加工中心3.1μm(見圖5)。

圖4

圖5

由此可見在進行圓弧插補加工時,直線電動機加工中心加工出來的孔圓度遠遠優于滾珠絲杠中心,更適合用于加工精度要求較高的曲線、曲面特征,如用于高精度模具的加工。

以上是結合工作原理與試驗驗證結果,對直線電動機高速加工中心與傳統滾柱絲杠傳動的機械主軸加工中心的對比,最終應用時需結合自身產品、工藝、技術要求和投資的理念,擇期適者而用之。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息