華中數(shù)控銑床對刀方法探討

2021-2-20 來源:達(dá)州職業(yè)技術(shù)學(xué)院機(jī)電工程系 作者:陽濤

摘要:數(shù)控銑床加工前必須對刀,不同的數(shù)控系統(tǒng)對刀的方法也有所不同。基于此,以華中數(shù)控 HNC-210B 為例,闡述了數(shù)控銑床對刀的指令、方法和對刀過程。

關(guān)鍵詞:對刀;工件坐標(biāo)系;G54

數(shù)控銑床在加工之前必須進(jìn)行對刀,否則數(shù)控系統(tǒng)無法識別編程人員設(shè)定的工件坐標(biāo)系,也就無法進(jìn)行正常加工。對于同一個零件的加工,不同的編程人員設(shè)定的工件坐標(biāo)系原點(diǎn)可能不同,因此對刀時的步驟和設(shè)定方法也不同。本文以華中數(shù)控 HNC-210B 為例,說明數(shù)控銑床對刀的不同方法和步驟。

1、對刀的不同指令

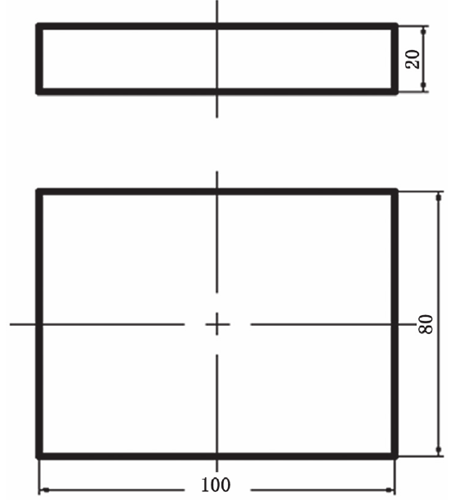

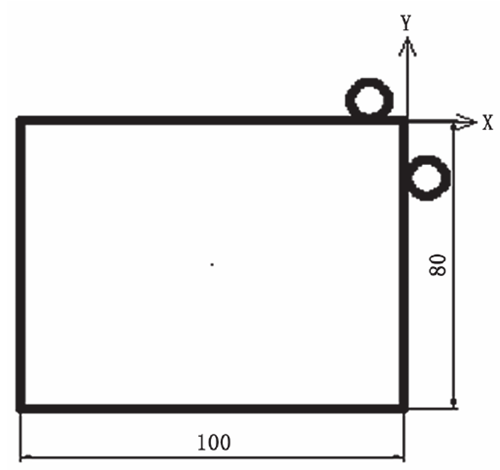

對刀任務(wù)為設(shè)定如圖 1 所示的工件上表面中心點(diǎn)作為工件坐標(biāo)系原點(diǎn)(編程原點(diǎn))。

1.1、使用坐標(biāo)系設(shè)定指令 G92 對刀

1.1.1、格式

格式為:G92 X_Y_Z_。其中,X、Y、Z 為刀具刀位點(diǎn)相對于工件坐標(biāo)系原點(diǎn)的坐標(biāo)。

圖1:工件坐標(biāo)系原點(diǎn)圖

1.1.2、操作方法

使用手輪方式使刀具與工件左側(cè)接觸(看到有少量切屑即可,也可以使用尋邊器),記下此時的機(jī)床實(shí)際 X 坐標(biāo);再使刀具與工件右側(cè)接觸,同樣記下此時的機(jī)床實(shí)際 X坐標(biāo);算出兩個 X 坐標(biāo)的平均值,即為工件上表面中心點(diǎn)的X 坐標(biāo)。同理,使刀具接觸工件的前側(cè)和后側(cè),可以算出工件上表面中心點(diǎn)的 Y 坐標(biāo)。再使刀具與工件上表面接觸(也可以采用 Z 軸對刀器),記下此時的機(jī)床實(shí)際 Z 坐標(biāo),即為工件上表面中心點(diǎn)的 Z 坐標(biāo),最后移動刀具使其機(jī)床實(shí)際坐標(biāo)到達(dá)前面算出的 X、Y、Z 坐標(biāo),也就是刀具位于了工件坐標(biāo)系原點(diǎn),因此刀具的刀位點(diǎn)相當(dāng)于工件坐標(biāo)系原點(diǎn)的坐標(biāo)是(0,0,0),則程序中的指令為:G92 X0 Y0 Z0。

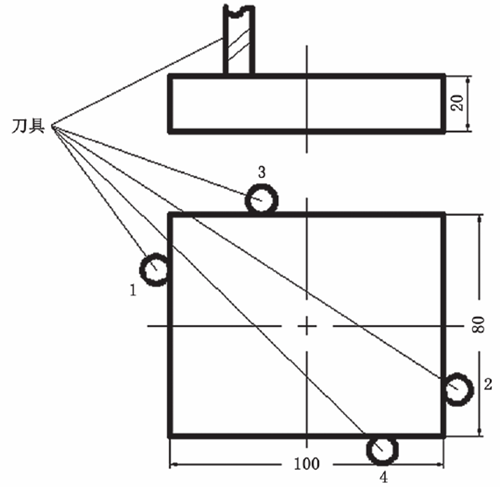

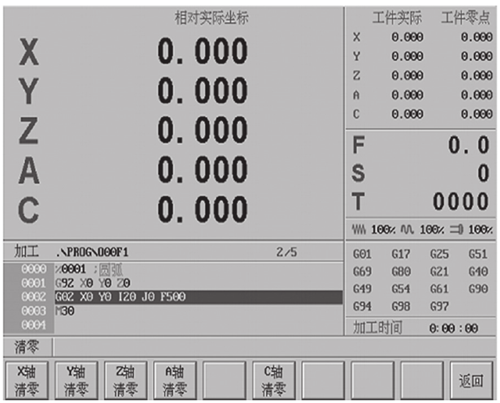

但是加工之前,刀具與工件之間不能接觸,要有一定距離,比如刀具在工件坐標(biāo)系原點(diǎn)正上方 100mm,則刀具移動的 Z 坐標(biāo)要在原來的基礎(chǔ)上加上 100mm,故刀具的刀位點(diǎn)相當(dāng)于工件坐標(biāo)系原點(diǎn)的坐標(biāo)是(0,0,100),則程序中的指令為:G92 X0 Y0 Z100。要注意的是,在加工之前刀具不能再移動,否則建立的工件坐標(biāo)系會被破壞,無法進(jìn)行正常加工,這對于操作人員將十分不方便,并且還需要操作人員自己算出平均值,比較麻煩,因此一般情況下不會采用 G92 指令設(shè)定工件坐標(biāo)系。操作步驟示意如圖 2 所示。

1.2、使用工件坐標(biāo)系選擇指令 G54 ~ G59 對刀

1.2.1、格式

格式為:G54/G55/G56/G57/G58/G59。

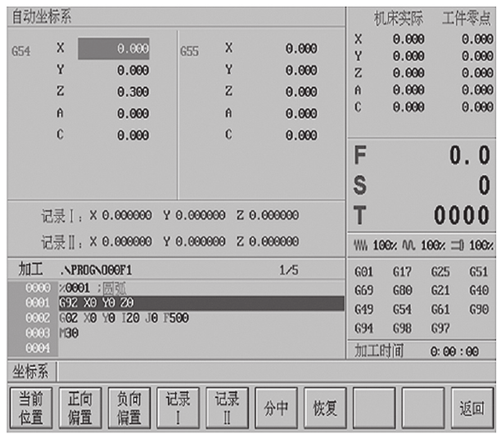

1.2.2、操作方法

按操作面板上“設(shè)置”→“坐標(biāo)系”對應(yīng)功能鍵,進(jìn)入如圖 3 所示的坐標(biāo)系界面,通過光標(biāo)鍵及翻頁鍵在G54 ~ G59 中選擇,以選擇 G54 為例。使用手輪方式使刀具與工件左側(cè)接觸,將光標(biāo)移動到 G54 的 X 位置,如圖 3所示,按下界面最后一行的“記錄Ⅰ”,再使刀具與工件右側(cè)接觸,按下界面最后一行的“記錄Ⅱ”,再按下界面最后一行的“分中”,則確定了 G54 的 X 坐標(biāo),將光標(biāo)移動到 G54 的 Y 位置,同理可以確定 G54 的 Y 坐標(biāo)。最后使刀具與工件上表面接觸,按下界面最后一行的“當(dāng)前位置”,注意在確定 Z 坐標(biāo)前要將光標(biāo)移動到 G54 的 Z 位置。程序中的指令中加入 G54,數(shù)控系統(tǒng)會自動調(diào)用 G54 存入的 X、Y、Z 值。由于 G54 ~ G59 對刀操作簡單,不需要操作人員計(jì)算平均值,并且加工之前刀具可以任意移動,因此通常情況下都采用 G54 ~ G59 方式對刀。

圖2:刀具操作步驟示意圖

圖3:坐標(biāo)系界面

2、同一工件不同工件坐標(biāo)系的對刀

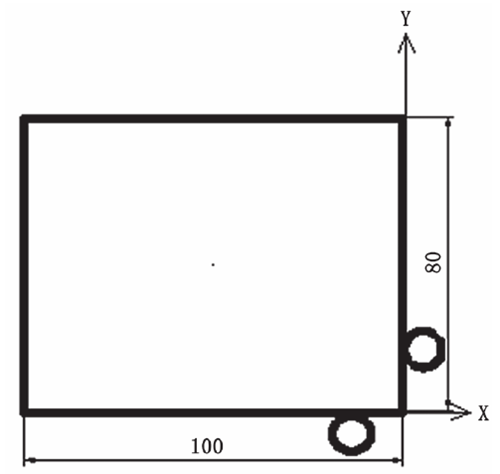

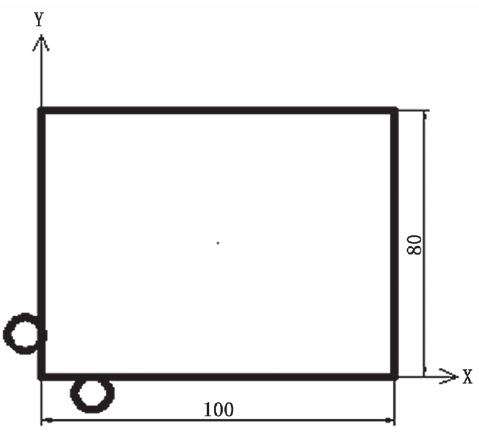

上述對刀任務(wù)選擇的是工件上表面中心作為工件坐標(biāo)系原點(diǎn),而不同的編程人員選擇的工件坐標(biāo)系原點(diǎn)可能不同,還可以選擇上表面的 4 個角點(diǎn)作為工件坐標(biāo)系原點(diǎn)。

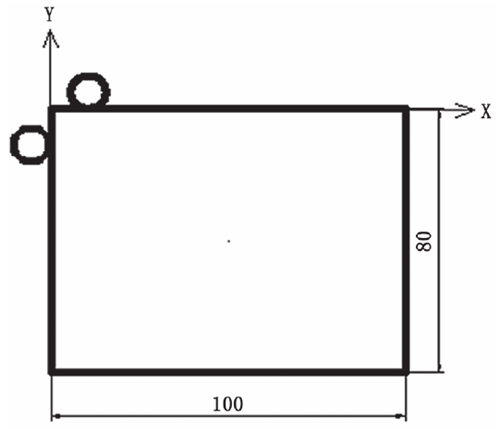

2.1、以工件上表面的左上角作為工件坐標(biāo)系原點(diǎn)

如圖 4,使刀具接觸工件的左側(cè)和前側(cè),由于刀具中心與工件坐標(biāo)系原點(diǎn)相差一個刀具半徑值,因此需要偏置。由圖可知,工件坐標(biāo)系原點(diǎn)處于左側(cè)刀具的右邊(+X 方向),故 G54 的 X 坐標(biāo)應(yīng)該加上刀具半徑值,工件坐標(biāo)系原點(diǎn)處于前側(cè)刀具的后邊(-Y 方向),故 G54 的 Y 坐標(biāo)應(yīng)該減去刀具半徑值。加上或減去刀具半徑值可以通過圖 3 中最后一行的“正向偏置”“負(fù)向偏置”來進(jìn)行。如要加上半徑值,按“正向偏置”,輸入半徑值后回車即可;如要減去半徑值,按“負(fù)向偏置”,輸入半徑值后回車即可。

2.2、以工件上表面的右上角作為工件坐標(biāo)系原點(diǎn)

同理,如圖 5,G54 的 X 坐標(biāo)應(yīng)減去刀具半徑值,G54的 Y 坐標(biāo)應(yīng)減去刀具半徑值。

2.3、以工件上表面的右下角作為工件坐標(biāo)系原點(diǎn)

同理,如圖 6,G54 的 X 坐標(biāo)應(yīng)減去刀具半徑值,G54的 Y 坐標(biāo)應(yīng)加上刀具半徑值。

2.4、以工件上表面的左下角作為工件坐標(biāo)系原點(diǎn)

同理,如圖 7,G54 的 X 坐標(biāo)應(yīng)加上刀具半徑值,G54的 Y 坐標(biāo)應(yīng)加上刀具半徑值。

圖4:刀具中心與工件坐標(biāo)系原點(diǎn)偏置 1

圖5:刀具中心與工件坐標(biāo)系原點(diǎn)偏置 2

圖6:刀具中心與工件坐標(biāo)系原點(diǎn)偏置 3

圖7:刀具中心與工件坐標(biāo)系原點(diǎn)偏置 4

3、多把刀具的 Z 向?qū)Φ?/font>

數(shù)控銑床加工中,經(jīng)常會使用多把不同的刀具加工同一個零件,理論上每一把刀具都需要對刀。對于加工同一個零件,每一把刀裝夾到主軸上時,刀具的軸心線都是同軸的,因此只需要對標(biāo)準(zhǔn)刀進(jìn)行 X 向和 Y 向?qū)Φ叮渌毒卟恍枰獙?X 向和 Y 向,使用和標(biāo)準(zhǔn)刀相同的對刀值即可。每一把刀裝夾到主軸上的長度不同,因此每一把刀的 Z 向必須對刀。如果把每一把刀所對的 Z 值都記下來,然后在使用每一把刀之前將 G54 的 Z 值進(jìn)行修改,則非常麻煩,并且耽誤時間,效率低。為了提高效率,可以采用刀具長度補(bǔ)償?shù)姆椒ㄟM(jìn)行 Z 向?qū)Φ丁?/font>

3.1、每一把刀都進(jìn)行長度補(bǔ)償?shù)?Z 向?qū)Φ叮ń^對坐標(biāo))

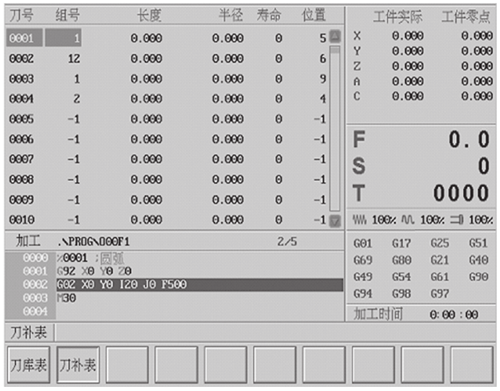

將 G54 的 Z 值輸入零,按“刀補(bǔ)”中的“刀補(bǔ)表”鍵,進(jìn)入如圖 8 所示的界面,然后將每一把刀所對的 Z 值輸入到長度補(bǔ)償里。

圖8:補(bǔ)刀表界面

3.2、設(shè)置標(biāo)準(zhǔn)刀進(jìn)行長度補(bǔ)償?shù)?Z 向?qū)Φ叮ㄏ鄬ψ鴺?biāo))

將 G54 的 Z 值輸入一號刀(標(biāo)準(zhǔn)刀)對應(yīng)的 Z 值,按“刀補(bǔ)”中的“刀補(bǔ)表”鍵,進(jìn)入如圖 8 所示的界面,一號刀的長度補(bǔ)償值輸入零,其他刀的長度補(bǔ)償值輸入其與一號刀的長度差值。長度差值確定方法:一號刀與工件上表面接觸,按“設(shè)置”中的“相對清零”鍵,進(jìn)入如圖 9 所示的界面,按“Z 軸清零”,再換成其他刀具,同樣使刀具與工件上表面接觸,屏幕上顯示的 Z 軸相對實(shí)際坐標(biāo)即為長度差值。

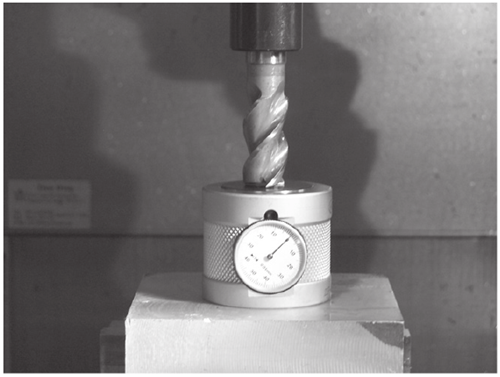

4、刀具折斷后的對刀

數(shù)控銑削加工中會出現(xiàn)刀具折斷的情況,特別是精加工時采用直徑很小的刀具時,如果切削參數(shù)設(shè)置不合理,很容易斷刀。斷刀后,對刀的表面已經(jīng)被切掉,因此可以利用 Z 軸對刀器對新刀具進(jìn)行 Z 向?qū)Φ叮╔ 向和 Y 向不需要對刀),如圖 10 所示。

4.1、絕對坐標(biāo)方式

將 Z 軸對刀器平放在工件上或平口鉗上,先用標(biāo)準(zhǔn)刀與 Z 軸對刀器上表面接觸(Z 軸對刀器指針指到零),記下此時的 Z 坐標(biāo)( 如 -388.5mm); 再換成新刀具,同樣使其與 Z 軸對刀器上表面接觸,記下此時的 Z坐標(biāo)(如 -408.5mm),則兩者的差值為 -20mm。再計(jì)算標(biāo)準(zhǔn)刀與斷刀的長度補(bǔ)償差值,如為 -22.5mm,兩個差值求差為 2.5mm,說明新刀比斷刀長了 2.5mm,則新刀的長度補(bǔ)償值應(yīng)為斷刀長度補(bǔ)償值(如 -308.6mm)的基礎(chǔ)上加上2.5mm。此方法比較繁瑣,也容易出錯,故一般不用。

圖9:清零界面

4.2、相對坐標(biāo)方式

將 Z 軸對刀器平放在工件上或平口鉗上,先用標(biāo)準(zhǔn)刀與 Z 軸對刀器上表面接觸(Z 軸對刀器指針指到零),按“設(shè)置”中的“相對清零”鍵,按“Z 軸清零”,再換成新刀具,同樣使其與 Z 軸對刀器上表面接觸,屏幕上顯示的 Z 軸相對實(shí)際坐標(biāo)就是長度差值,將其輸入到對應(yīng)的長度補(bǔ)償值里即可。這種方法不用計(jì)算,操作非常簡單。

圖10:刀具折斷后的對刀圖

5、結(jié)語

對于不同的操作人員和不同的數(shù)控系統(tǒng),數(shù)控銑床的對刀方法不盡相同。在實(shí)際操作過程中通過不斷摸索,選擇操作最簡單、最不容易出錯的方法對刀,可以起到事半功倍的效果。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)

博文選萃

| 更多

- 機(jī)械加工過程圖示

- 判斷一臺加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢

- 國產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別