0 引 言

車齒(又稱剮齒)既可以加工外齒輪,也能加工內(nèi)齒輪,早在一百多年前就已申請(qǐng)過專利。該方法可以完成汽車自動(dòng)變速器行星輪系齒套的內(nèi)齒加工,由于受到空間限制,滾齒、銑齒無(wú)法實(shí)現(xiàn)內(nèi)齒加工。對(duì)于軸向貫通的內(nèi)齒可以采用插齒或拉齒方法,但插齒方法效率和加工精度都不高,拉齒方法精度低、成本高。對(duì)于加工非貫通且沒有退刀槽的內(nèi)齒,插齒和拉齒也無(wú)法實(shí)現(xiàn),而車齒加工很好地解決了這些問題。

2006年WERA 公司推出基于車齒技術(shù)的機(jī)床,但技術(shù)上處于壟斷地位,并且對(duì)外嚴(yán)格保密,沒有公開文獻(xiàn)發(fā)表[1]。2009年,長(zhǎng)沙機(jī)床公司與天津大學(xué)共同研究圓柱齒輪車齒加工技術(shù),并依此原理研制出國(guó)內(nèi)首臺(tái)數(shù)控剮齒機(jī),填補(bǔ)了國(guó)內(nèi)空白。文獻(xiàn)[2]給出了車齒的定義,介紹了車齒原理和車齒刀具的設(shè)計(jì)。由于在車齒過程中刀具的工作前角和工作后角在不斷變化,所以車齒加工對(duì)刀具的要求比較高。文獻(xiàn)[3]提出了直齒車齒刀前、后刀面的結(jié)構(gòu)形式和直齒車齒刀結(jié)構(gòu)及其參數(shù)計(jì)算的方法。文獻(xiàn)[4]建立了已知車齒刀刀刃曲線在給定的車齒刀與被車齒輪相對(duì)位置和相對(duì)運(yùn)動(dòng)下,加工出的齒輪齒面計(jì)算方法。本文以直齒車齒刀車削斜齒輪為例,建立刀具和工件坐標(biāo)系,推導(dǎo)出刀具切削刃上點(diǎn)的相對(duì)速度,實(shí)例計(jì)算出直齒刀具在車齒過程中工作角度的變化,這對(duì)車齒刀的設(shè)計(jì)和車齒理論研究具有指導(dǎo)意義。

1 、車齒工作角度分析

1.1 車齒坐標(biāo)系的建立

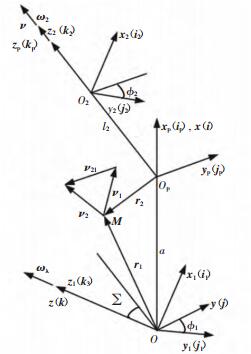

本文以直齒車齒刀加工內(nèi)齒輪為例進(jìn)行說明,為了便于分析,引入車齒坐標(biāo)系如圖1所示[5]。

圖 1 車齒坐標(biāo)系

其中坐標(biāo)系O-xpypzp與工件定系固聯(lián),工件起始位置與其定系重合,坐標(biāo)系O-xyz與刀具定系固聯(lián),刀具起始位置與其定系重合。坐標(biāo)系O-x1y1z1和O-x2y2z2分別為隨刀

具和工件旋轉(zhuǎn)的運(yùn)動(dòng)坐標(biāo)系,z軸和zp軸分別與車齒刀和工件的回轉(zhuǎn)軸線重合,兩軸之間的夾角為蒡。x軸與xp軸重合,它們的方向就是兩軸線的最短距離方向 ,oo p等于 最

短距離,也就是 中 心 距a [6]。

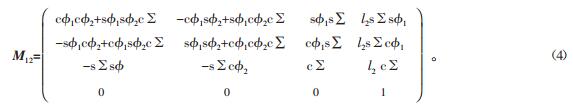

刀具和工件分別以勻角速度ω1、ω2繞z軸和zp軸轉(zhuǎn)動(dòng),ω1和ω2的方向分別和z和zp的正向相同,工件以速度v沿著zp軸作進(jìn)給運(yùn)動(dòng)以加工出齒寬。從起始位置經(jīng)過一段時(shí)間后車齒刀和工件分別轉(zhuǎn)過準(zhǔn)1角和準(zhǔn)2角,應(yīng)用坐標(biāo)變換的方法,可以求得上述各坐標(biāo)系之間

1.2 確定相對(duì)速度

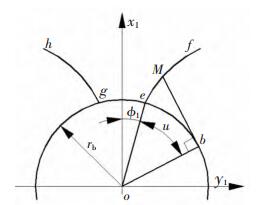

直齒車齒刀的端面截形為漸開線,如圖2所示。

圖2 漸開螺旋面端截形

其基圓半徑為rb,齒槽右側(cè)漸開線ef的起點(diǎn)為e,oe與x1軸的夾角即為刀具的轉(zhuǎn)角準(zhǔn)1,oe的起始位置與x1軸重合。切削刃上點(diǎn)M的法線與基圓的 切點(diǎn)為b,gh為 齒槽左側(cè)漸開線。

其中r1為M點(diǎn)的半徑,用相同的方法可以得到齒槽左側(cè)漸開線gh的方程。

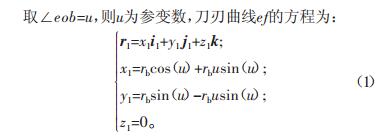

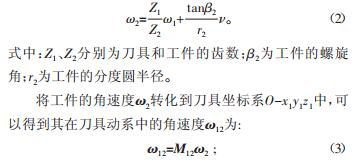

刀具側(cè)刃上M點(diǎn)隨刀具運(yùn)動(dòng)的速度v1=0。工件沿其軸線連續(xù)進(jìn)給,需要在其原有轉(zhuǎn)動(dòng)基礎(chǔ)上附加轉(zhuǎn)動(dòng),以保證加工齒形的正確,工件的角速度ω2的大小為[5]

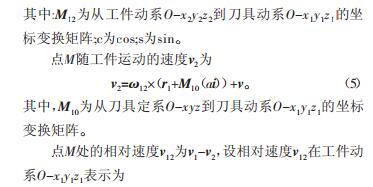

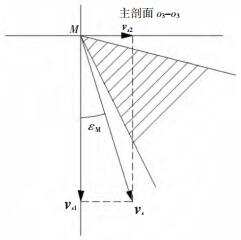

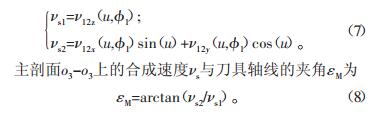

如 圖 3 所示,主剖面o3-o3上的合成速度vs由垂直于工件動(dòng)系平面x 1oy1的速度分量vs1和主剖面上的速度分量vs2組成 (它們相互垂直):

圖3 主剖面速度分解

1.3 工作角度計(jì)算

當(dāng)參變量u選定時(shí),對(duì)應(yīng)刀具切出刃和切入刃M1、M2兩點(diǎn),在刀具的主剖面o3-o3中,刀具結(jié)構(gòu)前角,后角和εM角三者的關(guān)系如圖4所示。M1點(diǎn)和M2點(diǎn)的工作前角表示為γM+εM,工作后角為αM-εM。

圖 4 刀具結(jié)構(gòu)角度和 εM角的關(guān)系

2 、車齒刀工作角度實(shí)例計(jì)算

2.1 刀具和工件參數(shù)確定

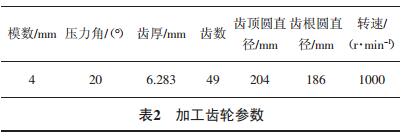

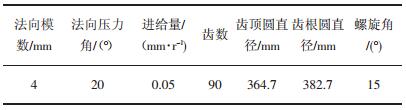

在切入刃和切出刃上分別選取u為15°、20°和25°的點(diǎn),選取直齒車齒刀參數(shù)見表1,加工齒輪參數(shù)見表2。

表1 直齒車齒刀參數(shù)

2.2 軸交角的確定軸交角∑與刀具螺旋角β1、工件螺旋角β2有關(guān),三者的關(guān)系為

![]()

車外齒輪時(shí),正號(hào)適用于工件與刀具螺旋線方向相同的情況,負(fù)號(hào)適用于工件與刀具螺旋線方向相反的情況;車內(nèi)齒輪時(shí),正號(hào)適用于工件與刀具螺旋線方向相反的情況,負(fù)號(hào)適用于工件與刀具螺旋線方向相同的情況。本文選用車齒刀加工內(nèi)齒輪,刀具和工件的螺旋線方向相同,軸交角為15°。

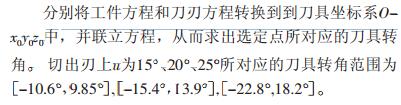

2.3 確定刀具轉(zhuǎn)角范圍

2.4 計(jì)算工作角度

分別計(jì)算切出刃和切入刃上u為15°、20°、25°點(diǎn)的工作角度和刀具轉(zhuǎn)角的關(guān)系如圖5和圖6所示。

如圖6(b)所示,切入刃上u為25 °的點(diǎn)在剛接觸工件時(shí)的工作后角為-1.2°,此時(shí),刀具側(cè)刃后刀面和工件齒面會(huì)發(fā)生干涉,無(wú)法切削。應(yīng)增大刀具側(cè)刃后角,當(dāng)工件側(cè)

刃的結(jié)構(gòu)后角大于3.2°時(shí)不會(huì)發(fā)生干涉。

從齒根到齒頂,刀具的工作后角逐漸增大,工作前角的絕對(duì)值逐漸增大,刀具越靠近齒頂處角度的變化越大。刀具的工作前角由開始切削時(shí)的正前角變?yōu)榻^對(duì)值較大的負(fù)前角,刀具的后角逐漸增加,這與車齒過程中頂刃工作角度的變化一致。

3 、結(jié) 論

1)車齒時(shí)刀具越接近齒頂處,角度變化越大,刀具側(cè)刃和頂刃工作角度變化一致。

2)設(shè)計(jì)車齒刀具時(shí),為了避免刀具和工件干涉,應(yīng)適當(dāng)增加結(jié)構(gòu)后角。

3)在車齒過程中,刀具切削刃上同一點(diǎn)的工作角度隨刀具和工件的相對(duì)位置的變化而不斷變化。

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)

- 機(jī)械加工過程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別