摘要:在大型螺旋錐齒輪銑削試驗過程中,發現原設計的刀片存在破損、崩刃、斷裂等問題。對原結構進行有限元分析,求解出應力集中和應變最大的部位。基于試驗數據及有限元理論對刀具的結構提出改進設計。將新結構刀片表面進行涂層處理,并提出幾何形狀改進方案。根據實驗確定的最合理的切削參數,將載荷加載到新結構刀具進行分析,驗證改進方法。

螺旋錐齒輪與直齒錐齒輪和斜齒錐齒輪相比,具有重疊系數大、承載能力高、傳動平穩、噪聲小等良好性能,被廣泛應用于鐵路機車、船舶、汽車、拖拉機等機械產品中,提高了這些產品的可靠性和使用壽命。

本文以正在研制中的某大型螺旋錐齒輪數控銑床為研究對象,針對其銑削時刀片出現的問題進行分析并進行優化改進。圖1 是現場加工時的具體工況,在三維制圖軟件SolidWorks中建立刀片的幾何模型,導入ANSYS 有限元分析軟件,按照現場實驗得到的切削力數據,加載求解,得到其應力等值線和應變等值線圖,并根據結果進行刀片結構的優化改進,減少刀片的應力集中和應變,提高刀具壽命。

1 、刀片存在的問題

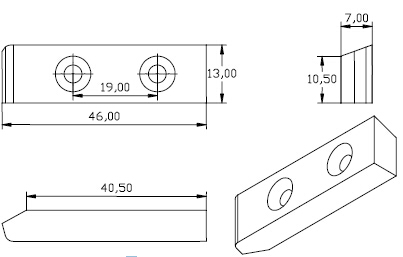

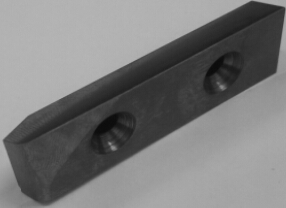

根據原設計制造的刀片幾何結構如圖2 所示,實物照片如圖3 所示。因刀片的幾何結構及材質存在一定的問題,導致刀片的使用壽命極短,使用過程中,刀片圓角過小容易造成應力集中,刀片出現的失效情況如圖4(崩刃)、由于目前刀片沒有添加鍍層,刀片會出現失效情況圖5(破損)、偶爾故障時會出現刀具卡斷情況如圖6(斷裂)。

圖 1 銑齒時的加工狀態(刀具結構照片)

圖 2 刀片的幾何模型

圖 3 刀片的實際形狀

2 、建立有限元模型

2.1 刀片模型的建立以及網格的劃分在SolidWorks 中建立刀片的幾何模型,將圖 4 刀片崩刃其導入ANSYS 中進行分析。選擇計算單元Solid Tet 8node 185(Solid 185)。刀片材料為硬質合金,取其力學性能為:密度ρ=7700kg/m³,彈性模量E=2.1E11 Pa,泊松比η=0.25。

圖 5 刀片破損

圖 6 刀片斷裂

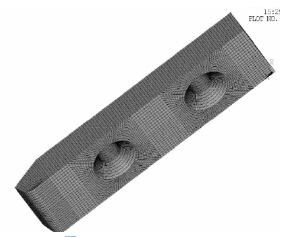

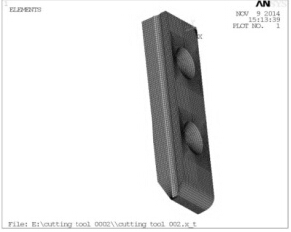

使用自由網格命令劃分網格,對螺栓連接應力集中處網格細化處理,增加結果準確性。所得有限元模型節點數47104 , 單元數為40950,結果如圖7 所示。

圖 7 刀片的網格劃分

2.2 約束條件

由于刀片在加工過程中,不允許有相對于刀柄的移動,要求刀片裝夾牢靠,因此對刀具裝夾與刀柄接觸的面添加位移約束。刀片與刀柄的實際配合如圖8 所示。

2.3 施加載荷并計算

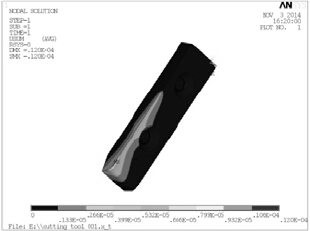

實驗加工直徑1540 mm 的錐齒輪齒坯時,利用HEIDENHAIN 數控系統自帶的數據處理軟件TNC scope 對刀具承受載荷的大小進行記錄,得到刀具不同切削過程中所受到的載荷的大小及其變化。通過使用不同加工參數進行實驗,得到加工表面質量最好時對應的切削參數為進給量f=5 mm/min、主軸轉速n=75.36m/min、吃刀量ap=32 mm。并通過TNC scope得到其切削力的大小為2844N,將其作為載荷施加到切削刃上進行有限元分析得到結果如圖9、圖10 所示。

從結果可知,刀片圓角頂點處的應力最為集中,應變也最大,總應力最大值達到0.198×1010 Pa,總應變達到最大值為1.2×10-5 m,因此可知加工螺旋錐齒輪時,切削刃的圓角部分是最容易失效的部位,與現場實驗結果符合。

3 、改進方法

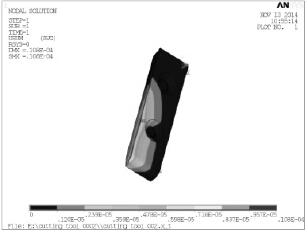

為了減少應力集中和應變,可適當增大圓角,減少其應力集中和應變,對于可能出現的因積屑過多導致的刀具被卡住的問題,可在刀片上增加排屑槽,改變切屑的尺寸和形式,對于刀片斷裂可在刀片上增加TiAlN 涂層以增加其強度。刀片修改后的模型劃分網格的結果為圖11,其余有限元前處理條件與改進前相同。對其加載試驗對應的載荷,進行有限元分析計算,得到的應力、應變等值線如圖12 和圖13。

圖 8 刀片與刀柄部裝實物

圖 9 刀片的應變等值線圖

圖10 刀片的應力等值線圖

圖 11 改進的刀片劃分網格

圖12 應力的等值線圖

圖13 應變的等值線圖

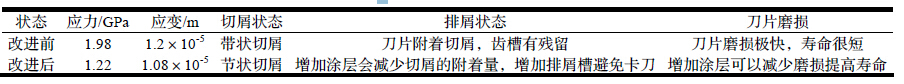

經過以上分析,可得到改進后的刀片應力值為0.122×1010Pa,小于其抗壓強度0.42×1010Pa。應變為1.08×10-5m,與前面結果相比,變形有了顯著的減小,刀片破損的概率有所下降。刀片增加涂層后的抗磨性和強度顯著增加。改進前后的刀具相關狀態對比如表1 所示。

表 1 優化前后的對比

4 、結論

經過對原結構刀片的有限元分析與現場實驗結果的對比,得到此結構刀片在加工過程的主要問題及誘因,為這類問題的解決提供了可參考的依據。對刀片改進后的分析結果證明了這種方法的可行性,刀片的圓角以及排屑槽的添加只是理論上能解決這些問題,還需要現場實際實驗的驗證。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com