利用車床鉆削小孔的工藝研究

2021-11-16 來源: 中國空空導(dǎo)彈研究院 作者:翟建偉

摘要:以實(shí)際加工案例為基礎(chǔ),對(duì)車削加工中鉆削 準(zhǔn)1.5 mm 小孔的加工工藝進(jìn)行分析,找出鉆削過程中影響加工質(zhì)量和加工效率的主要因素,并根據(jù)案例中的加工經(jīng)驗(yàn),提出了一種對(duì)鉆頭改進(jìn)的方法,為小孔加工提供了解決方案,同時(shí)也為其他小孔加工提供參考。

關(guān)鍵詞:機(jī)械加工;車削;小孔

0 前言

在航空產(chǎn)品中,結(jié)構(gòu)重量是衡量產(chǎn)品性能的一個(gè)非常重要的指標(biāo)。為了提高產(chǎn)品的指標(biāo),設(shè)計(jì)人員在設(shè)計(jì)產(chǎn)品時(shí),在滿足其他性能指標(biāo)的前提下,會(huì)盡可能的壓縮結(jié)構(gòu)尺寸以追求更輕的產(chǎn)品。壓縮結(jié)構(gòu)尺寸可以有效地減輕結(jié)構(gòu)重量,但帶來的問題就是產(chǎn)品零件變小,更小的零件意味著零件上各種特征的尺寸也會(huì)變得更小,對(duì)于傳統(tǒng)機(jī)械加工來說,尺寸過大或過小的零件特征都是加工中的難點(diǎn)。

在零件的各種特征中,孔是較難加工的一種。由于孔本身的特殊結(jié)構(gòu),在加工中存在排屑不暢、冷卻潤滑不及時(shí)等各種問題,容易在加工中出現(xiàn)孔內(nèi)壁糙度差、孔軸線直線度差、孔橫截面圓度差、孔直徑尺寸精度差,孔定位尺寸精度差等各種問題,常常成為零件質(zhì)量問題的高發(fā)點(diǎn),尤其是對(duì)于長徑比比較大的孔,加工難度較一般孔更大。

由于產(chǎn)品的各種限制,實(shí)際設(shè)計(jì)出的零件往往是上面兩種加工難點(diǎn)的疊加,即長徑比大的小孔。當(dāng)前,國內(nèi)外已經(jīng)發(fā)展出了很多新的加工方法可以完成此類小孔的加工,如激光、電腐蝕、高能粒子束等加工方法,均可以比該孔直徑更小、長徑比更大的孔的加工。但這些加工方法均存在加工效率低和加工成本高的問題,傳統(tǒng)的機(jī)械加工雖然沒有新方法的加工能力強(qiáng),無法完成許多有極端要求的特征的加工,但在加工成本和加工效率方面相比較于這些新方法卻占有很大的優(yōu)勢。因此如果可以發(fā)掘傳統(tǒng)機(jī)械加工的潛力,拓展傳統(tǒng)機(jī)械加工的適用范圍,就可以完成一些要求比較苛刻的零件的加工,為零件生產(chǎn)降低加工成本和提高加工效率提供了有效的解決方法。

車削加工是一種傳統(tǒng)的機(jī)械加工方法,其最大的優(yōu)點(diǎn)就是加工回轉(zhuǎn)體時(shí)圓度特別好,因此很適合加工孔或軸等回轉(zhuǎn)體特征。本文以實(shí)際加工案例為范例,討論了如何使用車削加工完成長徑比為 12.3的 準(zhǔn)1.5 mm 小孔的加工,并據(jù)此探討在加工大長徑比的小孔時(shí)需注意的事項(xiàng)以及可采用的一些方法。

1、加工難點(diǎn)分析

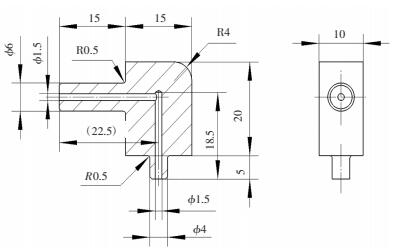

零件結(jié)構(gòu)示意圖如圖 1 所示。

圖 1 零件結(jié)構(gòu)示意圖

從圖 1 中可以看出,該零件為接頭類零件,中間有貫穿孔用于工作時(shí)介質(zhì)流動(dòng)。由于零件尺寸很小,因此零件上各特征的結(jié)構(gòu)尺寸也很小。零件材料為17-4PH,材料出廠時(shí)進(jìn)行過熱處理,材料硬度在HRC40 左右。由于該零件從結(jié)構(gòu)上并不是回轉(zhuǎn)體,適合在數(shù)控銑床上進(jìn)行加工,因此主要特征均是在數(shù)控銑床上完成的加工。但由于兩個(gè)孔的加工難度較大,數(shù)控銑床的無法滿足加工要求,因此孔的加工選擇在數(shù)控車床上完成。而零件的裝夾則是通過設(shè)計(jì)專用鑲嵌式夾具來完成裝夾(關(guān)于夾具的設(shè)計(jì)這里就不在詳細(xì)說明)。

所需加工孔孔直徑均為 準(zhǔn)1.5 mm,其中一個(gè)較淺的孔深度為 18.5 mm,長徑比為 12.3;另外一個(gè)孔要求和這個(gè)孔貫穿,因此深度至少要達(dá)到 22.5 mm,即長徑比至少為 15。

長徑比值大的孔在加工時(shí)可以選擇從兩端向中間對(duì)向加工以變相的減小孔的長徑比值。但這個(gè)零件上的孔是盲孔,因此加工時(shí)必須從孔口加工,這就對(duì)加工工藝提出了較高的要求,在面對(duì)批量生產(chǎn)的情況時(shí),使用普通的加工工藝無法完成零件的穩(wěn)定加工,需要對(duì)加工工藝進(jìn)行改進(jìn)。

1.1 排屑問題

排屑是機(jī)械加工中的一個(gè)重要問題,及時(shí)排出切屑,可以方便刀具繼續(xù)對(duì)零件材料進(jìn)行切削,提高加工效率。機(jī)械加工行業(yè)經(jīng)過長期發(fā)展,絕大部分加工過程,如車、銑、刨等,無論是刀具的排屑槽,還是機(jī)床斷屑器,加工過程中都有了比較完善的排屑措施,日常加工中基本可以不用單獨(dú)考慮排屑的問題。但在此次孔的加工過程中,排屑不暢的問題非常嚴(yán)重。主要原因是鉆孔加工與其他加工,如和車削外圓相比最大的不同,就是孔的直徑限制了刀具的尺寸。對(duì)于該孔的加工,使用鉆頭的直徑只能選擇準(zhǔn)1.5 mm。鉆頭直徑限制了鉆頭上的排屑槽深度很小,再加上鉆頭鉆孔過程中鉆頭和孔內(nèi)壁緊密貼合,鉆進(jìn)過程中產(chǎn)生的切屑必須完全依靠排屑槽排出,如果孔內(nèi)的切屑不能及時(shí)排出,不僅影響鉆進(jìn)效率,嚴(yán)重時(shí)還會(huì)發(fā)生孔內(nèi)事故。主要是因?yàn)橛捎阢@頭直徑太小,導(dǎo)致鉆頭的強(qiáng)度小、剛性差,加工過程中產(chǎn)生的切屑如果不能及時(shí)排出,切屑夾在鉆頭和零件之間,會(huì)對(duì)鉆頭產(chǎn)生擠壓,由于鉆頭剛性差的原因,稍微對(duì)鉆頭產(chǎn)生的擠壓就會(huì)造成鉆頭折斷,輕則造成鉆頭報(bào)廢,重則會(huì)使斷掉的鉆頭與零件“咬死”而造成零件報(bào)廢。

機(jī)械加工過程中,切削液的沖洗對(duì)排屑也起了非常大的用處。但在該加工過程中,切削液也無法有效沖洗到加工面。該情況將在 1.2 切削熱問題部分進(jìn)行詳述。

1.2 切削熱問題

機(jī)械加工過程中,切削液的沖洗有兩個(gè)作用,一是對(duì)加工刀具和材料進(jìn)行降溫,二是沖走加工后產(chǎn)生的切屑。一般條件下,機(jī)械加工過程中會(huì)使用盡可能大流量的切削液對(duì)加工部位進(jìn)行直接沖洗,但在該零件加工鉆孔過程中,切削液無法有效沖洗到加工部位。主要原因是因?yàn)榭椎闹睆胶苄。@頭直徑也很小,該尺寸的鉆頭沒有中央出水的類型,而在加工過程中鉆頭緊密貼合孔內(nèi)壁,因此切削液要進(jìn)入加工部位必須通過排屑槽進(jìn)入。但由于鉆頭直徑太小,鉆頭上的排屑槽深度也很淺,導(dǎo)致冷卻液很難進(jìn)入小孔內(nèi)部,無法實(shí)時(shí)對(duì)切削刃進(jìn)行冷卻,容易造成切削刃升溫過快造成鉆頭刀刃磨損甚至燒毀鉆頭。

1.3 鉆頭強(qiáng)度問題

鉆頭的結(jié)構(gòu)為細(xì)長型,長徑比很大,所以鉆頭的強(qiáng)度一般都不高,并且在實(shí)際使用過程中強(qiáng)度會(huì)隨著刀具伸出長度的增加而進(jìn)一步下降,鉆削加工又屬于切削力較大的加工方式,所以在加工前選擇鉆頭時(shí)要特別注意鉆頭強(qiáng)度是否能夠滿足加工要求。

鉆頭的強(qiáng)度和鉆頭的直徑正相關(guān),小鉆頭直徑小,并且鉆頭上還有排屑槽,會(huì)使鉆頭的強(qiáng)度進(jìn)一步降低,使鉆頭在加工過程中無法承受較大的切削力或其他沖擊力,如果使用不當(dāng),比如鉆孔過程中進(jìn)給速度過快,很容易在加工過程中發(fā)生鉆頭折斷的情況。

1.4 精度問題

在車床上鉆削小孔的過程中,零件軸線和鉆頭軸線的同軸度對(duì)加工的影響很大,如果因?yàn)榫鹊脑颍斐闪慵S線和鉆頭軸線不在同一條線上,加工過程中鉆頭會(huì)承受很大的徑向力,尤其是鉆頭剛鉆入時(shí),此時(shí)不同軸會(huì)造成鉆頭接觸零件不均勻,會(huì)給鉆頭施加很大的徑向力,而此時(shí)鉆頭懸空長度是最長的,也就意味著此時(shí)鉆頭的結(jié)構(gòu)強(qiáng)度是最弱的,這也成為鉆孔時(shí)鉆頭折斷的高發(fā)點(diǎn)。

2、 改進(jìn)方法與措施

2.1 多退刀,勤排屑

切屑對(duì)加工過程影響很大,由于鉆頭直徑小,鉆頭上的排屑槽也很淺,排屑能力弱,如果光靠排屑槽進(jìn)行排屑無法滿足穩(wěn)定加工的要求,加工過程中必須通過退刀的方式,使鉆頭完全退出孔以徹底排出切屑。數(shù)控車床可以通過編制數(shù)控加工程序?qū)庸?/font>過程進(jìn)行精確控制,以哈挺數(shù)控車床為例(數(shù)控系統(tǒng)為 FANUC),控制系統(tǒng)中內(nèi)置了一種點(diǎn)鉆的加工方式用以解決此問題。該程序語句為:G1101 W()F()Q()P()B()L(),在鉆孔程序中使用該語句進(jìn)行加工,機(jī)床就可以每次步進(jìn)一定深度后自動(dòng)退出刀具進(jìn)行排屑[1]。

需要注意的是,由于刀具排屑槽排屑能力弱,切屑很難在產(chǎn)生的同時(shí)被同步排出孔外,實(shí)際過程是切削產(chǎn)生的切屑被儲(chǔ)存在鉆頭前段的排屑槽內(nèi),等鉆頭退出孔時(shí)再完全排出孔外。由于排屑槽儲(chǔ)存切屑能力有限,所以每次步進(jìn)的深度不能過深,否則產(chǎn)生的切屑過多,排屑槽無法儲(chǔ)存,多余的切屑就會(huì)堆積在孔底或孔壁處,對(duì)加工過程造成影響,退刀排屑的意義就失去了。但步進(jìn)深度也不宜過小,否則進(jìn)退刀次數(shù)過多,會(huì)嚴(yán)重降低加工效率,從加工經(jīng)驗(yàn)得到的參考值每次步進(jìn)深度均保持在 0.5 mm 左右為宜,鉆孔時(shí)進(jìn)給速度也不易過快,但可提高退刀的進(jìn)給速度以保證整體加工效率。

2.2 改造鉆頭,增強(qiáng)強(qiáng)度

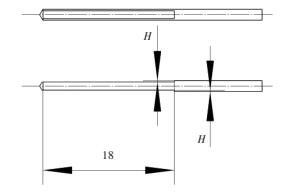

在批量加工零件的過程中,單純采取退刀的措施并不能完全解決鉆頭折斷的問題,為保證鉆頭的強(qiáng)度,此次加工過程中在普通鉆頭結(jié)構(gòu)的基礎(chǔ)上進(jìn)行了修改,制作了專用鉆頭用于孔的加工。改進(jìn)后的鉆頭結(jié)構(gòu)示意圖如圖 2 所示。

圖 2 鉆頭結(jié)構(gòu)示意圖

鉆頭制造原料的選擇上可以選用與孔直徑一樣的高速鋼或硬質(zhì)合金棒,在需要鉆孔的深度范圍內(nèi)將鉆頭磨扁,一般 H 值可選擇在 0.1 ~ 0.2 mm 之間,這樣的結(jié)構(gòu)取消了排屑槽,極大地增強(qiáng)了鉆頭的強(qiáng)度,同時(shí)磨扁的部分也可以兼顧排屑的功能,前端切削刃的刃磨與普通鉆頭保持相同結(jié)構(gòu)即可。經(jīng)實(shí)際加工測試,按此方法改進(jìn)制作的鉆頭比普通商用鉆頭強(qiáng)度更高,在相同的切削參數(shù)、排屑情況和冷卻條件下,不但加工出的零件質(zhì)量更好,而且能避免折斷鉆頭,保證了整批零件加工的順利進(jìn)行,提高了整批零件的加工效率。

從改制鉆頭的結(jié)構(gòu)示意圖上看,鉆頭應(yīng)該只滿足深度 18.5 mm 孔的加工需求,加工另一個(gè)孔則面臨長度不足的問題。需要強(qiáng)調(diào)的是,零件中貫穿的兩個(gè)孔,在加工順序上必須嚴(yán)格分先后,深度為18.5mm 的孔先加工,然后再加工另一個(gè)孔。這是由于兩孔相互貫穿,在加工第二個(gè)孔時(shí),很難保證孔的軸線和第一個(gè)孔軸線相交,因此鉆頭在鉆破第一個(gè)孔時(shí)有可能存在鉆頭受力不均衡問題而導(dǎo)致鉆頭折斷。為避免該問題,在加工時(shí)鉆頭僅鉆入 19 mm 就不再繼續(xù)鉆進(jìn),最后的 3 mm 改用 1.5 mm 銑刀進(jìn)行加工,即將 1.5 mm 銑刀裝夾在刀盤上,利用銑刀完成最后兩孔鉆透的加工過程,由于銑刀強(qiáng)度較高且銑刀側(cè)齒可用于切削,因此可有效避免折斷情況的發(fā)生。

2.3 檢查中心軸線是否重合

該零件加工時(shí),零件是通過夾具裝夾在機(jī)床卡盤上,而刀具裝夾在機(jī)床刀盤上,機(jī)床本身、夾具、裝夾過程都會(huì)存在誤差,這些誤差累計(jì)起來會(huì)造成零件與刀具的裝夾誤差,這誤差會(huì)對(duì)零件加工造成影響,因此加工前必須檢查校正。

檢查裝夾精度時(shí),必須檢查在零件和鉆頭裝夾好的情況下,鉆頭軸線和零件軸線是否重合,本次加工過程中使用的是一種比較簡單的檢查方法[2]:第一步用磁吸式固定器將千分表固定在機(jī)床刀盤上,千分表表頭接觸零件外圓表面,然后沿機(jī)床 X 軸方向前后移動(dòng)刀盤,觀察千分表數(shù)值變化,要求要將零件調(diào)整到千分表數(shù)值變化不超過 0.02 mm,這樣的檢測要在零件圓周上選擇均布的三條線進(jìn)行測量,三條線的測試都合格才算合格。第二步,使千分表表頭接觸零件外圓,用手搬動(dòng)機(jī)床主軸,使零件按機(jī)床 A 軸

旋轉(zhuǎn),觀察旋轉(zhuǎn)過程中千分表數(shù)值變化,同第一步一樣,變化范圍不超過 0.02 mm 才算合格。如果發(fā)現(xiàn)誤差過大,則需要進(jìn)行調(diào)整校正,調(diào)整的循序按照難易程度安排,先零件、再夾具、最后機(jī)床;如果對(duì)零件和夾具的調(diào)整都無法修正誤差,而在對(duì)機(jī)床進(jìn)行調(diào)整后依然無法達(dá)到加工要求,則說明機(jī)床精度以無法滿足加工要求,必須更換機(jī)床進(jìn)行加工,否則將無法保證加工效果。

3、加工結(jié)果驗(yàn)證

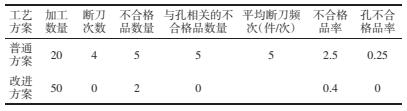

通過數(shù)據(jù)對(duì)比來驗(yàn)證了改進(jìn)方法和措施的有效性,改進(jìn)前后兩種工藝方案的加工結(jié)果如表 1 所示。

表 1 加工結(jié)果對(duì)照表

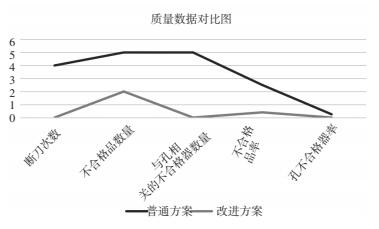

從表 1 的數(shù)據(jù)可以得到質(zhì)量對(duì)比的折線圖如圖3 所示。

圖 3 質(zhì)量數(shù)據(jù)對(duì)比圖

從圖 3 中可以很清晰地看出,雖然沒有定量的計(jì)算,但改進(jìn)后的工藝方案的有效性還是非常明顯的,零件質(zhì)量有非常大的改善,證明了改進(jìn)方法和措施解決了孔加工過程中存在的問題。

4、 結(jié)束語

本文提出了一種對(duì)鉆頭改進(jìn)利用車床鉆削小孔方法,為小孔加工提供了解決方案。對(duì)類似的小孔加工本文中的工藝方案可以借鑒,但需要根據(jù)具體的情況不同采取的對(duì)應(yīng)措施,不能照搬,但在制定工藝方案時(shí),一些共同點(diǎn)必須要考慮:

(1)要加強(qiáng)退刀排屑,不能簡單依靠鉆頭的排屑槽排屑;

(2)商用鉆頭不一定滿足所有加工工藝方案的要求,要根據(jù)具體情況考慮自制鉆頭;

(3)要對(duì)零件裝夾后的位置精度進(jìn)行測量并調(diào)整,否則會(huì)影響零件的加工。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)

博文選萃

| 更多

- 機(jī)械加工過程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢

- 國產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別