適用于電動汽車的高效生產技術:如何采用無紋路車削技術優化轉子軸生產

2021-10-18 來源:埃馬克機床 作者:

汽車行業正在經歷一個轉型時期,新型零部件以及新型制造方法對于生產規劃人員也變得越來越重要。電動汽車需求的增加也同樣保證了生產能力的提高。但由此也產生以下問題:如何才能優化生產,盡可能高效地規劃生產。

電動汽車的一個核心部件當然是電動機本身。對于電動機的主要組成部分,也就是采用疊片組結構的轉子軸,埃馬克已研發出一套在速度和質量方面幾乎達到絕對領先的高效加工工藝。

在過去一段時間里,一些項目通常采用車削代替磨削來生產有疊片組的轉子軸。由于倒立式車床和磨床同屬于埃馬克公司的產品范圍,因此除了考慮客戶偏好之外,還會根據客戶對工件表面質量的要求來決定是采用磨削技術還是采用車削技術。車削可針對疊片組進行干加工。如果對于表面光潔度的要求低于 Rz 6.3 微米,那么傳統的縱向車削就需要相應較長的加工時間。正是出于這個原因,埃馬克開始嘗試使用無紋路車削技術。早在很久之前,埃馬克就已經開始應用并持續不斷地努力創新和發展無紋路車削技術,因此非常了解這項技術的潛力所在,特別是在與高性能立式車床相結合后,這項技術更能發揮出巨大的潛力。

無紋路表面和快速進給率

進行無紋路車削時,傾斜的刀刃在旋轉的工件旁回轉。在無紋路車削過程中,刀刃切入點沿著刀刃不斷移動。這樣,切削使用的就是整個刀刃,從而可以達到更長的刀具使用壽命。這項工藝技術的優勢在于節拍時間非常短(比磨削或縱向車削快 10 倍)。

無紋路車削的優勢在于節拍時間非常短(比磨削或縱向車削快 10 倍)。

無紋路車削能為用戶提供多項優勢:

· 在硬加工過程中生產出無紋路表面

· 每轉的進給更高,因此可以實現極短的節拍時間

· 車削時使用整個刀刃,從而能夠延長刀具使用壽命

現在要做的就是要將這些優勢轉移到轉子軸加工或疊片組加工中,而事實上,埃馬克也成功地做到了這一點。實踐也已證明,使用這種加工技術,可以在最高進給達到 1mm/轉時,實現 Rz < 6.3 µm 的表面質量。由于疊片組是分層結構,因此,取決于疊片厚度和進給值,切屑會在旋轉 1 到 1.5 轉之后斷裂。這樣就可以避免形成切屑團;而在進給速度較低的傳統車削加工中,長條狀的切屑不斷卷繞便會形成切屑團。

降低轉子軸加工成本

毫無疑問,無紋路車削也能降低單件成本。更短的節拍時間可以降低機床成本,更長的刀具使用壽命(因為整個刀刃上各個區域的切入時間都相應縮短)也可以降低刀具成本和換刀成本。

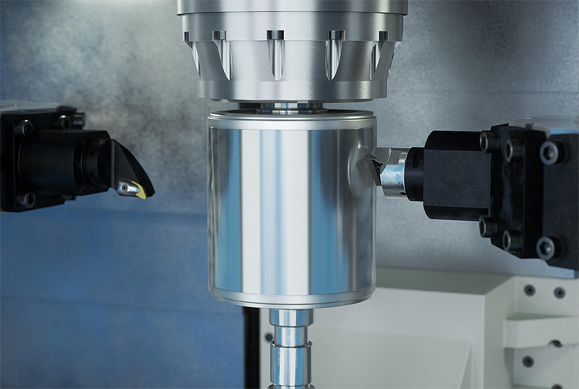

無紋路切削是加工采用疊片組結構的轉子軸的理想選擇 (如圖所示:疊片組加工前和加工后)。

然而,無紋路車削是非常復雜的制造工藝,需要相應的機座和必要的專業技術知識。埃馬克提供的整體解決方案正是在此方面獨具優勢。

轉子軸的 4 軸加工

· VT 系列的倒立式 4 軸軸類件車床加工轉子軸的理想選擇。在加工最大長度 630 mm、最大直徑 200 mm 的工件時,該機床能充分發揮其質量優勢:

· 同步:加工過程采用四軸,并同時從兩面進行。機床為此配備兩個刀塔,每個刀塔各有十二個刀位,其中 11 個刀位裝備車刀或動力刀具,剩余一個刀位則裝備工件機械手。

· 自動化:工件機械手可保證同時為機床上下料。在一個機械手將新毛坯件放入裝夾位置的同時,另一個機械手會將成品件運送到工件輸送帶上。為此,在 VT 系列機床兩側都配備有循環運行的工件存儲器,毛坯件和成品件均可存儲在工件存儲器中。通過 TrackMotion 工件輸送系統可將多臺 VT 機床簡單、經濟地相互連接在一起。

在 VT 機床上進行無紋路車削

得益于埃馬克多年的豐富經驗,無紋路車削技術已在批量生產中使用。所使用的機床亦是如此,埃馬克運用其通過多項應用和試驗中獲得的經驗和成果,根據這項技術的要求對機床進行最完美的配置。例如,VT 系列的旋轉刀塔已經根據無紋路車削的特殊要求進行調整。這不僅適用于機械部件,還適用于回轉軸參數設置及控制旋轉軸的設置。從軟件方面來看,在倒立式軸類件車床上使用無紋路車削技術完全沒有任何問題。利用控制系統中的相應程序,機床的調整設置工作與傳統車削加工中一樣容易。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息