數(shù)控機(jī)床進(jìn)給軸位置精度的測(cè)量與優(yōu)化

2021-3-8 來(lái)源: 武警海警學(xué)院機(jī)電管理系 作者:楊少兵 陳忠維

摘要 數(shù)控機(jī)床進(jìn)給軸位置精度對(duì)加工精度具有重要影響。通過(guò)使用雷尼紹XL-80型激光干涉儀測(cè)量某型數(shù)控車床X、Z軸的定位誤差數(shù)據(jù),利用軟件分析得到反向間隙補(bǔ)償值和螺距誤差補(bǔ)償值,并在西門子840D sl數(shù)控系統(tǒng)中進(jìn)行反向間隙補(bǔ)償和螺距誤差補(bǔ)償;兩進(jìn)給軸誤差補(bǔ)償前后位置精度的實(shí)際測(cè)量結(jié)果表明,其定位精度和重復(fù)定位精度得到了顯著的提高。

關(guān)鍵詞 數(shù)控機(jī)床;進(jìn)給軸位置精度;激光干涉儀;反向間隙補(bǔ)償;螺距誤差補(bǔ)償

數(shù)控機(jī)床加工精度主要由加工刀具與工件間穩(wěn)固的相對(duì)位置決定,而進(jìn)給軸位置精度是刀具與工件相對(duì)位置的基本決定因素。因此,提高機(jī)床進(jìn)給軸的位置精度,對(duì)提高工件的加工品質(zhì)具有重要意義。機(jī)床進(jìn)給軸的位置精度主要表現(xiàn)在滾珠絲杠反向間隙、直線運(yùn)動(dòng)軸定位精度及重復(fù)定位精度 3 個(gè)方面。在機(jī)床裝配調(diào)試與運(yùn)行管理維護(hù)過(guò)程中,通常使用數(shù)控系統(tǒng)軟件補(bǔ)償方式,以消除因零部件制造誤差、裝配誤差、運(yùn)行磨損等引起的進(jìn)給軸直線運(yùn)動(dòng)位置誤差,如反向間隙、螺距誤差等,進(jìn)而提高進(jìn)給軸的位置精度。

本文以某型配備西門子 SIMUMERIK840D sl 系統(tǒng)的機(jī)床為研究對(duì)象,其數(shù)控系統(tǒng)配備PCU 50.5-C控制單元、NCU 710.2數(shù)控單元;進(jìn)給軸 X 有效行程為 1100 mm,測(cè)量裝置為海德漢LS187C-1340型光柵尺;Z軸有效行程為370 mm,測(cè)量裝置為海德漢 LS187C-440 型光柵尺。在其精度調(diào)試過(guò)程中,使用雷尼紹 XL-80 型激光干涉儀實(shí)現(xiàn)對(duì)直線運(yùn)動(dòng)軸 X 與 運(yùn)動(dòng)位置精度的測(cè)

量;基于對(duì)應(yīng)的運(yùn)行誤差數(shù)據(jù),求得相應(yīng)進(jìn)給軸滾珠絲杠的反向間隙補(bǔ)償值和螺距誤差補(bǔ)償值,并在數(shù)控系統(tǒng)中對(duì)反向間隙和螺距誤差進(jìn)行軟件補(bǔ)償,以實(shí)現(xiàn)提高X、Z軸位置精度的目的。

1 、進(jìn)給軸位置誤差測(cè)量

使用激光干涉儀XL-80測(cè)量系統(tǒng)的線性測(cè)長(zhǎng)組件測(cè)量進(jìn)給軸的位置誤差,主要包括激光頭、補(bǔ)償器、帶云臺(tái)的三腳架及線性測(cè)量鏡組。線性測(cè)量鏡組主要由分光鏡、線性反射鏡及光靶組成。數(shù)據(jù)采集與分析分別使用專用的線性測(cè)長(zhǎng)軟件與數(shù)據(jù)分析軟件。下面以X軸為例,介紹進(jìn)給軸位置誤差測(cè)量。

1.1 激光干涉儀測(cè)量準(zhǔn)備

測(cè)量 X 軸線性位移時(shí),主要測(cè)量組件在機(jī)床上的基本布置如圖1所示。應(yīng)先做好測(cè)量前的準(zhǔn)備工作。

1)在X軸運(yùn)行方向前方穩(wěn)固地架設(shè)好三腳架與云臺(tái),在云臺(tái)上固定好激光頭,調(diào)整位姿微調(diào)旋鈕,使各個(gè)方向的調(diào)整行程處于中間位置。

2)連接好激光頭電源及溫度、濕度傳感器,打開(kāi)電源開(kāi)關(guān),轉(zhuǎn)動(dòng)激光頭光閘,使射出的激光束最細(xì);調(diào)節(jié)三腳架位置與腳的高度,配合使用系統(tǒng)自帶的微型水平儀,使激光頭水平,且射出的激光束與X軸運(yùn)行方向基本平行。

3)將 X 軸滑臺(tái)移動(dòng)到離激光頭最近的位置,在滑臺(tái)上固定好反射鏡;調(diào)整磁力表座位置和高度,配合使用微型水平儀與光靶,使反射鏡水平,且激光正中光靶靶心。

4)利用手輪緩慢移動(dòng)滑臺(tái)遠(yuǎn)離激光頭,調(diào)整云臺(tái)的左右角度,使光點(diǎn)向相反方向偏離光靶中心大致相同的距離;移動(dòng)滑臺(tái)靠近激光頭,調(diào)整云臺(tái)的左右位置,使激光束正中反射鏡靶心。

5)重復(fù)過(guò)程 4),直至 X 軸移動(dòng)過(guò)程中激光束始終擊中反射鏡靶心而不偏離,此時(shí)激光束與 X軸運(yùn)行方向已完全平行;去掉光靶,旋轉(zhuǎn)激光頭閘至工作位置,反射光束應(yīng)全部射入激光接收孔,激光頭5個(gè)信號(hào)強(qiáng)度指示燈應(yīng)至少點(diǎn)亮4個(gè)。

6)在激光頭與反射鏡之間的合適位置固定好分光鏡,將分光鏡分光到反射鏡的一側(cè)用光靶蓋住,調(diào)整磁力表座位置與高度,使分光鏡的反射光束完全射入激光頭接收孔,且信號(hào)強(qiáng)度指示燈至少點(diǎn)亮4個(gè)。

7)取下分光鏡分光到反射鏡一側(cè)的光靶,此時(shí)激光束應(yīng)通過(guò)分光鏡至反射鏡,反射后光束再次回到分光鏡,并與分光鏡上的反射光束產(chǎn)生干涉,干涉光束被激光頭接收,接收信號(hào)強(qiáng)度指示燈應(yīng)至少點(diǎn)亮4只。測(cè)量準(zhǔn)備工作完成。

圖1 測(cè)量X軸線性位移主要組件在機(jī)床上的基本布置圖

1.2 數(shù)據(jù)測(cè)量

激光干涉儀安裝就緒后,編寫專門用于數(shù)據(jù)測(cè)量的機(jī)床運(yùn)行程序,并設(shè)置好數(shù)據(jù)采集軟件,運(yùn)行數(shù)控程序,便可實(shí)現(xiàn)數(shù)據(jù)的自動(dòng)采集。數(shù)據(jù)測(cè)量前,應(yīng)在數(shù)控系統(tǒng)中將反向間隙值設(shè)置為

0,即MD32450 BACKLASH[1]=0;禁止螺距誤差補(bǔ)償,即32700 ENC_COMP_ENABLE[1]=0 。

1.2.1 機(jī)床進(jìn)給軸測(cè)量運(yùn)行程序

機(jī)床 X 軸有效行程為 1100 mm,絕對(duì)坐標(biāo)位置為-450.000~+650.000,數(shù)據(jù)測(cè)量間隔為100 mm,每一行程共測(cè)量 11 個(gè)點(diǎn)的數(shù)據(jù)。故設(shè)置數(shù)控程序起始點(diǎn)為-400、終止點(diǎn)為600,每運(yùn)行100 mm停止 4 s,等待激光干涉儀采集數(shù)據(jù);滑臺(tái)運(yùn)行到兩端后越程 4 mm 返回,共運(yùn)行 5 次。數(shù)控程序如下:

啟動(dòng)數(shù)控程序,當(dāng)滑臺(tái)從-404 mm 運(yùn)行到-400 mm位置、即在第一個(gè)GOF4處時(shí),暫停程序,待設(shè)置好數(shù)據(jù)采集軟件后再開(kāi)始運(yùn)行。

1.2.2 線性位移數(shù)據(jù)采集與分析

啟動(dòng)電腦上的線性測(cè)長(zhǎng)軟件,按照提示的步驟,進(jìn)行數(shù)據(jù)采集參數(shù)設(shè)置。設(shè)置第一定位點(diǎn)0 mm、最終定位點(diǎn)1000 mm,間距值100 mm,精度為小數(shù)點(diǎn)后3位;設(shè)置測(cè)量定位方式為線性定位,測(cè)量次數(shù)為 5 次,方向?yàn)殡p向;填寫測(cè)量時(shí)間、地點(diǎn)等信息;數(shù)據(jù)采集方式、停止周期、越程大小等為缺省值。完成上述設(shè)置后,軟件自動(dòng)開(kāi)始測(cè)量,自動(dòng)采集的第一個(gè)數(shù)據(jù)為 0.000 mm

。此時(shí)啟動(dòng)數(shù)控程序,軟件便自動(dòng)在每個(gè)暫停時(shí)間段采集相應(yīng)的線性位移數(shù)值,直至全部 55 個(gè)點(diǎn)的數(shù)據(jù)采集完畢。

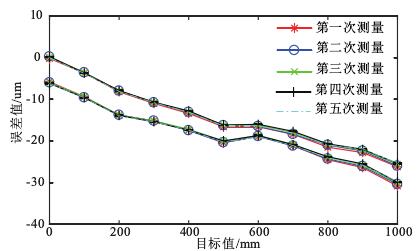

打開(kāi)數(shù)據(jù)分析軟件,X軸線性測(cè)長(zhǎng)誤差曲線如圖2所示,其中橫坐標(biāo)表示測(cè)量目標(biāo)值、縱坐標(biāo)表示實(shí)測(cè)值與目標(biāo)值的差值。

圖2 X軸線性測(cè)長(zhǎng)誤差曲線

在“分析數(shù)據(jù)”菜單中選擇“ISO 230-2 1997統(tǒng)計(jì)數(shù)表”項(xiàng),用軟件計(jì)算出實(shí)際的各項(xiàng)誤差值。可以得到,X軸反向間隙為6.1 μm、重復(fù)定位精度為6.8 μm、定位精度為31.4 μm。

2 、反向間隙補(bǔ)償與螺距誤差補(bǔ)償

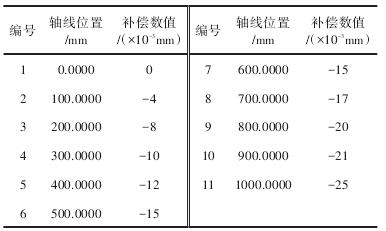

根據(jù)測(cè)得的實(shí)際誤差值,利用數(shù)據(jù)分析軟件,得到補(bǔ)償數(shù)據(jù)。在“分析數(shù)據(jù)”菜單中選擇“誤差補(bǔ)償圖表”,設(shè)置圖表類型為“均值補(bǔ)償”,補(bǔ)償類型為“絕對(duì)值”,補(bǔ)償分辨率為0.001 mm,正負(fù)符號(hào)轉(zhuǎn)換為“誤差值”,補(bǔ)償起點(diǎn)為0、終點(diǎn)為1000 mm,間隔為 100mm。然后單擊“繪制誤差補(bǔ)償圖表”,得到軸反向間隙補(bǔ)償數(shù)據(jù)為-0.0004 mm。螺距誤差補(bǔ)償數(shù)據(jù)如表1所示。

表1 X軸螺距誤差補(bǔ)償數(shù)據(jù)

2.1 反向間隙補(bǔ)償

根據(jù)上述誤差數(shù)據(jù),將反向間隙補(bǔ)償值輸入到數(shù)控系統(tǒng)中,即MD32450 BACKLASH[1]=-0.004,然后按 Reset,機(jī)床回參考點(diǎn)后反向間隙補(bǔ)償生效。

2.2 螺距誤差補(bǔ)償

根據(jù)西門子 840D sl 數(shù)控系統(tǒng)螺距誤差補(bǔ)償使用說(shuō)明,按如下步驟進(jìn)行螺距誤差補(bǔ)償:

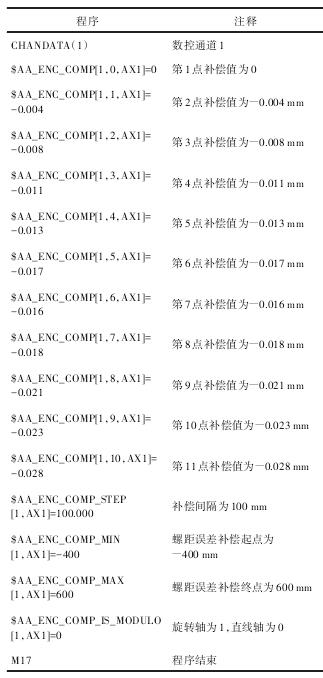

1)根據(jù)“誤差補(bǔ)償圖表”編制補(bǔ)償文件,文件名為X-BUCHANG.MPF,如表2所示。

表2 X軸誤差補(bǔ)償文件

注:方括號(hào)內(nèi)第 1 個(gè)“1”代表測(cè)量系統(tǒng)為光柵尺、第 2 個(gè)數(shù)字代表補(bǔ)償點(diǎn),“AX1”表示軸1,即X軸

2)計(jì)算補(bǔ)償點(diǎn)數(shù)N:

式中:Cmax表示補(bǔ)償位置坐標(biāo)上限,Cmin表示補(bǔ)償位置坐標(biāo)下限,C 表示補(bǔ)償間距。

根據(jù) X 軸實(shí)際情況,其補(bǔ)償點(diǎn)數(shù) N 為 11。在數(shù)控系統(tǒng)中設(shè)置參數(shù) MD38000[1]=11,方括號(hào)中的“”表示機(jī)床采用光柵尺作為測(cè)量系統(tǒng)。修改參數(shù)MD38000時(shí)應(yīng)注意數(shù)據(jù)備份。

3)設(shè)置參數(shù) MD32700=0,將上述螺距誤差補(bǔ)償文件 X-BUCHANG.MPF 拷貝到數(shù)控系統(tǒng)中,并執(zhí)行一次;再將 MD32700 設(shè)置為 1,按復(fù)位鍵,機(jī)床回參考點(diǎn),螺距誤差補(bǔ)償功能立即生。

3、 誤差補(bǔ)償前后進(jìn)給軸位置精度對(duì)比

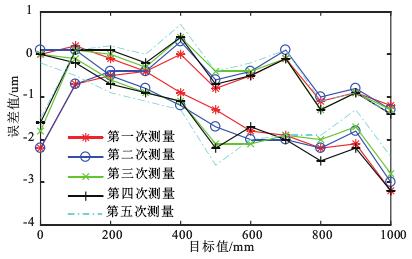

X 軸反向間隙補(bǔ)償和螺距誤差補(bǔ)償生效后,使用 XL-80 激光干涉儀再次測(cè)量該軸的位置精度,其線性測(cè)長(zhǎng)誤差曲線如圖3所示。

圖3 X軸誤差補(bǔ)償后線性測(cè)長(zhǎng)誤差曲線

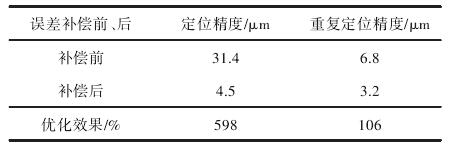

X 軸進(jìn)行誤差補(bǔ)償前后,其位置精度數(shù)值如表 3 所示,定位精度提高了 598%,重復(fù)定位精度提高了106%。該機(jī)床 Z 軸有效行程范圍為−330~40 mm,設(shè)置補(bǔ)償初始位置為−300、終止位置為0,間距為50 mm,共補(bǔ)償 7 個(gè)點(diǎn)。按照 X 軸補(bǔ)償方法,對(duì) Z軸進(jìn)行反向間隙補(bǔ)償與螺距誤差補(bǔ)償。如表4所示,補(bǔ)償后定位精度提高了 165%,重復(fù)定位精度提高了111%

。

表3 X軸誤差補(bǔ)償前后位置精度對(duì)比

表4 Z軸誤差補(bǔ)償前后位置精度對(duì)比

4 、結(jié)束語(yǔ)

在新機(jī)床的裝配調(diào)試與舊機(jī)床的維護(hù)保養(yǎng)中,利用激光干涉儀測(cè)量進(jìn)給軸的位置誤差,并在數(shù)控系統(tǒng)中進(jìn)行反向間隙補(bǔ)償和螺距誤差補(bǔ)償,能有效地提高進(jìn)給軸的位置精度。這項(xiàng)工作對(duì)提高加工質(zhì)量、節(jié)約經(jīng)費(fèi)等具有重要意義。本文講述的機(jī)床進(jìn)給軸位置誤差補(bǔ)償方法和過(guò)程具有普遍性,不同的測(cè)量方法、不同的數(shù)控系統(tǒng),均能實(shí)現(xiàn)軟件誤差補(bǔ)償功能,應(yīng)在機(jī)床的調(diào)試和維護(hù)中大力普及和推廣。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)

博文選萃

| 更多

- 機(jī)械加工過(guò)程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別